Вибрационные питатели для горно- перерабатывающих предприятий

Техпроцессы переработки горного сырья (рудоподготовка, рудообогащение и т.д.) предусматривают возможность накапливания обрабатываемого материала между технологическими переделами в емкостях до несколько сотен куб. м. Как правило, на этих стадиях переработки сырье имеет кусковый и крупнокусковый гранулометрический состав. Для обеспечения управляемого «выпуска» материала из емкостей применяют технические устройства-питатели.

По сравнению с известными типами питателей (пластинчатыми, тарельчатыми, качающимися, ленточными) вибрационные, в силу своей специфики взаимодействия с обрабатываемой средой, обеспечивают более устойчивое истечение материала через устье бункера, препятствуют зависанию и сводообразованию, выгодно отличаются по показателям энергопотребления, надежности, абразивного износа и, часто, металлоемкости. Вибрационные питатели позволяют совмещать транспортирование материала по лотку с его грохочением и обезвоживанием.

Конструктивные и технологические требования их создания имеют свою специфику, обусловленную большими габаритными размерами и массами, ударным и абразивным воздействием больших грузопотоков кусковых материалов, значительным статическим бункерным давлением, и, в целом, представляют сложную техническую задачу.

С целью сокращения сроков создания вибромашин подобного класса были проведены испытания опытных моделей промышленной геометрии в производственных условиях и по их результатам установлены взаимосвязи геометрических, динамических и энергетических факторов системы «бункер - рудная масса - вибромашина». На этих данных базируются инженерные методы расчетов и конструирования нынешних образцов вибропитателей типа ПВБ и ПГВ (табл. 1, 2), разработанные под руководством Ю.Н. Хажинского в СНИКБ «Вибротехника».

Таблица 1

Технические характеристики вибрационных бункерных питателей

|

Показатели |

Значение | |||||

| ПВБ-0,6/1,0 | ПВБ-1,0/2,5Р | ПВБ-1,4/2,5 | ПВБ-1,6/6,5 | ПВБ-1,6/3,5 | ПВБ-3,0/3,0 | |

|

Производительность, м3/ч |

60 |

50-350 |

250 |

250 |

625 |

1950 |

|

Мощность двигателя, кВт |

2,2 |

7,5; 11 |

2 х 2,2 |

2 х 18,5 |

18,5 |

2 х 18,5 |

|

Габариты, мм: высота длина ширина |

920 1525 1050 |

2010 3340 2146-2450 |

1560 3100 2100 |

2725 7000 3740 |

2770 5180 3530 |

2000 4370 3480 |

|

Масса, кг |

490 |

4090 |

2600 |

8785 |

7740 |

8000 |

Таблица 2

Технические характеристики вибрационных питателей-грохотов

|

Показатели |

Значение |

||

| ПГВ-1,0/2,5 | ПГВ-1,6/6,5 | ПГВ-2,6/6,0 | |

|

Производительность, м3/ч |

400 |

375 |

565 |

|

Мощность двигателя, кВт |

11 |

2 х 18,5 |

2 х 18,5 |

|

Габариты, мм высота длина ширина |

2010 3340 2110 |

2845 7285 3900 |

2610 6280 3470 |

|

Масса, кг |

3500 |

12805 |

12700 |

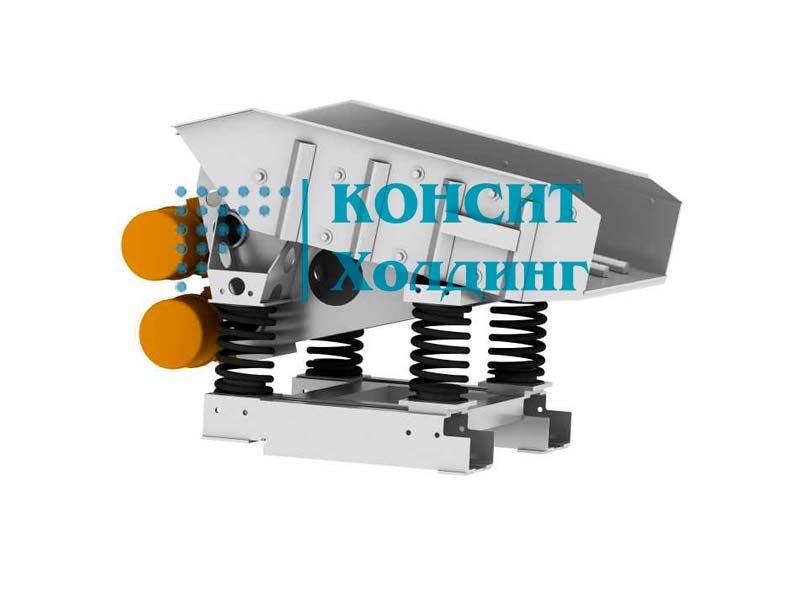

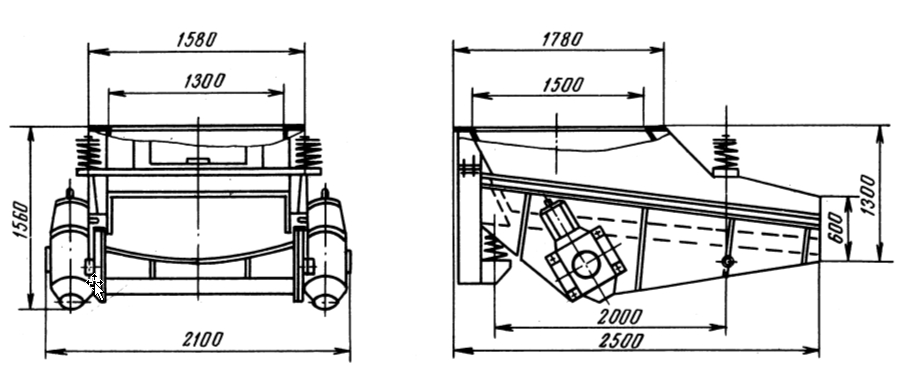

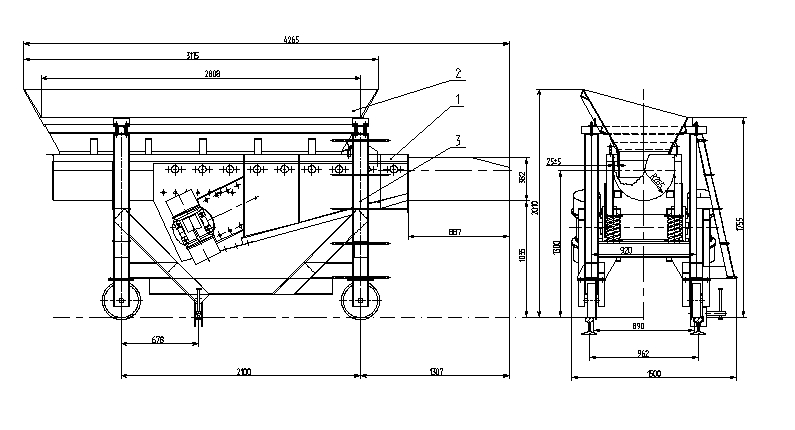

Рис. 1. Вибрационный бункерный питатель ПВБ-1,4/2,5

Рис. 1. Вибрационный бункерный питатель ПВБ-1,4/2,5

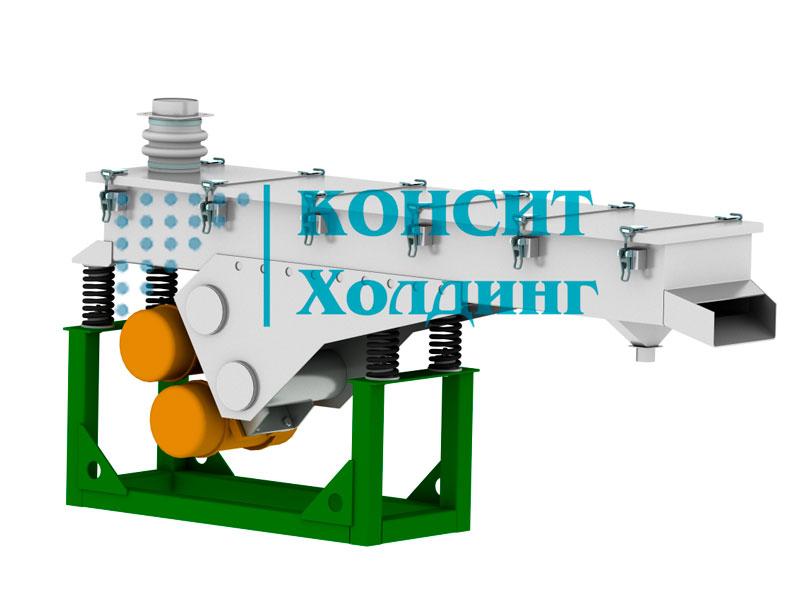

На рис. 1 и 2 показаны типичные технические решения вибропитателей ПВБ, получившие в настоящее время наибольшее применение. Они представляют одномассную колебательную систему зарезонансного типа с возбуждением колебаний посредством дебалансных вибровозбудителей, что позволяет получить стабильные параметры вибрации и минимальный износ грузонесущих (транспортирующих) поверхностей. В качестве вибровозбудителей применяются электромеханические мотор-вибраторы, либо дебалансные узлы, получающие вращение от отдельных электродвигателей через упругие муфты и карданные валы. Техническое решение возбудителя колебаний зависит от габаритов и массы питателя, условий его размещения и режима работы.

|

|

| а | б |

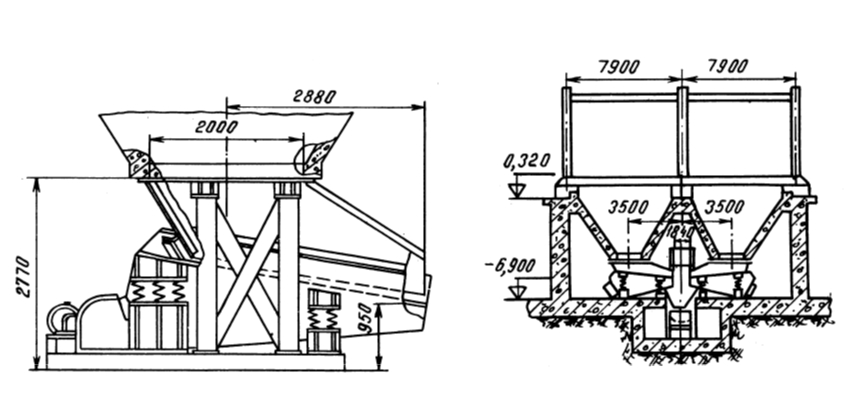

Рис. 2. Вибрационный бункерный питатель ПВБ-1,6/3,5

a - общий вид; б – пример установки двух вибропитателей в узле приема руды с вагоноопрокидывателем.

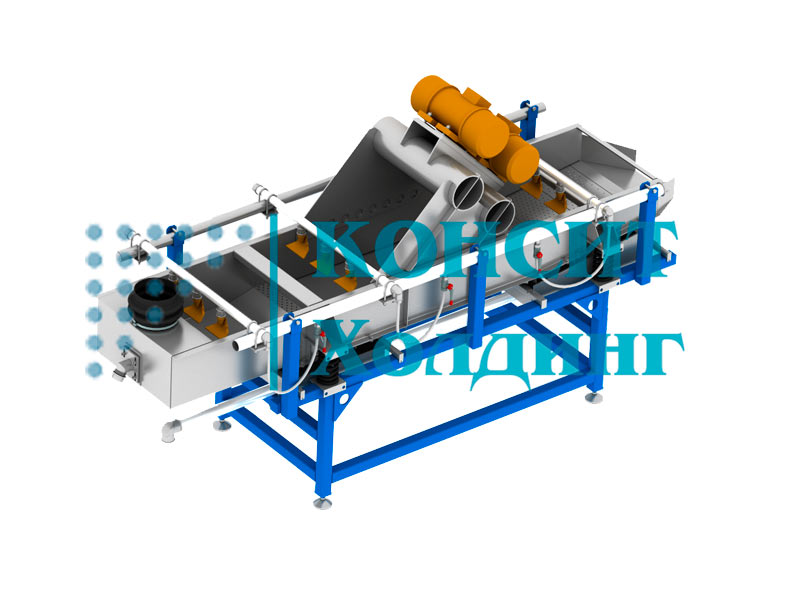

На рис. 3 показаны варианты узла крупного дробления и предварительного грохочения с применением пластинчатого питателя и инерционного грохота (рис. 3а) и с использованием вибрационного питателя-грохота ПГВ-1,6/6,5 (рис. 3б).

а

б

Рис. 3. Корпус крупного дробления и предварительного грохочения.

a - с пластинчатым питателем и инерционным грохотом; б- с вибрационным питателем-грохотом.

Питатель-грохот в разгрузочной части лотка снабжен колосниковой решеткой, позволяющей отделить от исходной руды класс крупности, не подлежащий дроблению. В случае применения питателя, совмещающего функции бункерного затвора, транспортирующего и грохотящего механизма, обеспечивается существенная оптимизация технического решения корпуса крупного дробления за счет снижения объемов сооружения на 20%, капитальных затрат на 30%, металлоемкости в 3,5 раза, энергопотребления в 2 раза.

Длительная эксплуатация вибропитателей типа ПВБ и ПГВ показала их приемлемый уровень надежности в тяжелых условиях работы со средним ресурсом до 15 тыс. часов. Всего в промышленность было поставлено несколько десятков изделий подобного типа, а также изделий, выполненных по индивидуальным заказам, специфичным по своим техническим решениям.

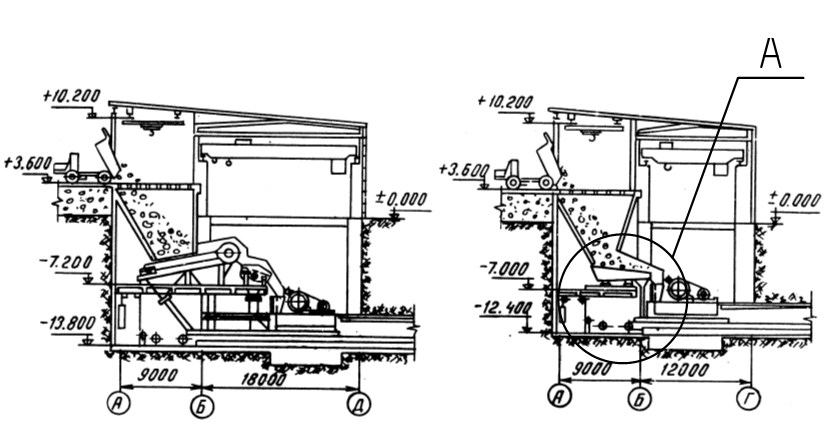

Предприятием ООО «КОНСИТ-А» для Айхальского ГОКа акционерной компании «АЛРОСА» был разработан и поставлен вибропитатель БПВ-2,4/2 (рис. 4), предназначенный для разгрузки бункера «хвостов» тяжелосредной обогатительной установки. Разгрузка выполнялась в 40-тонные автосамосвалы БеЛАЗ, отсюда ширина лотка , чтобы обеспечить оптимальное заполнение кузова – 2,4м, а длина питателя, по условиям размещения, ограничилась 2 метрами. Таким образом, питатель имел необычные геометрические пропорции – ширина больше длины.

Половину днища лотка по техзаданию занимали обезвоживающие щелевые сита из полимерного материала, и поэтому ограничивалась удельная нагрузка на днище лотка. Питатель располагался под бункером вместимостью 200 м3, в который загружались «хвосты» - зернистый обводненный продукт с насыпной плотностью до 1,8 т/м3, что предполагало значительное бункерное давление на лоток питателя. Кроме того, заданная производительность в 500…600 т/час могла быть достигнута только при условии равномерного распределения материала по ширине лотка и при достаточно интенсивном режиме вибрации, при котором можно было получить скорость вибротранспортирования по лотку не менее 0,2 м/сек. Площадка, на которой размещался питатель, не была рассчитана на восприятие статических и динамических нагрузок со стороны изделия, поэтому предусматривалось подвесное исполнение питателя. Проходы со стороны привода ограничивали его габариты. При этом условия эксплуатации требовали обеспечение возможности ремонтных и регламентных мероприятий при наличии материала в бункере. Для этого предусматривалась установка шиберного устройства, способного перекрыть устье бункера по всей ширине питателя.

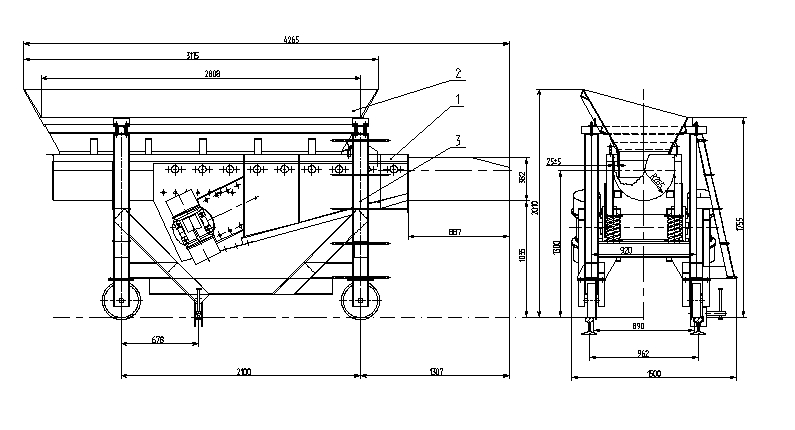

Рис.4. Вибрационный питатель БПВ-2,4/2

Рис.4. Вибрационный питатель БПВ-2,4/2

(Айхальский ГОК «АЛРОСА»)

1-питатель; 2-шиберный затвор; 3-воронка; 4-вибровозбудитель; 5-несущие вертикальные («коренные») листы.

Все вышеперечисленные требования были обеспечены следующими техническими решениями:

- питатель проектировался совместно с загрузочной воронкой, которая должна была крепиться к бункеру, выполнять роль его устья и одновременно служить опорной конструкцией для питателя и шиберных затворов;

- конструкция воронки обеспечивала подачу материала на лоток двумя симметричными потоками и разгрузку от бункерного давления, как самого питателя, так и задвижек шиберных устройств;

- на лоток устанавливались два электромеханических вибровозбудителя (мотор-вибратора) с суммарной силой возбуждения колебаний до 16000 кг, при этом масса колеблющихся частей составляла 3100 кг;

- лоток питателя выполнялся цельносварным с четырьмя несущими вертикальными («коренными») листами. Эти листы обеспечили равномерное распределение силовых потоков при передаче их от приводов к грузонесущим поверхностям и, тем самым, снизили вероятность появления в силовых элементах конструкции концентраторов напряжений.

Двухпоточный сброс материала из бункера на лоток питателя позволил упростить устройство шиберных затворов и повысить надежность их работы при обеспечении равномерного распределения материала по ширине лотка.

Реально в эксплуатации питатель обеспечивает при амплитуде колебаний 3,5 мм, частоте колебаний 16 Гц, угле наклона лотка вниз до 10° и слое материала на лотке до 300 мм скорости вибротранспортирования 0,2 м/с, что соответствует производительности 650…700 т/ч.

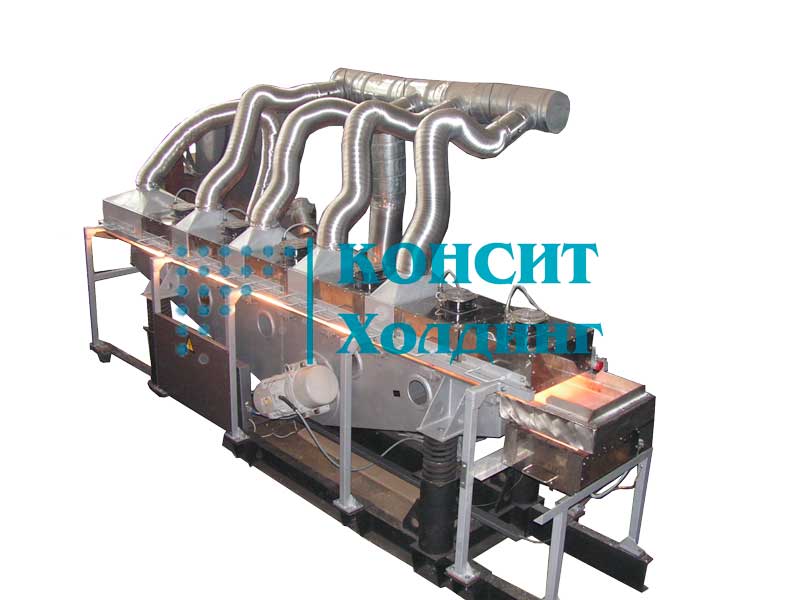

Другой пример нетиповой конструкции вибропитателя – изделие, внедренное на Промышленной Компании «Втормет» (г. Москва). В данном случае необходимо было создать устройство для загрузки «с колес» сырья в плавильную печь, а именно, принять из ковша фронтального загрузчика флюсы, шлаки, металллический скрап и т.п. и подать в загрузочное отверстие диаметром 600 мм, расположенное по горизонтальной оси вращения печи на высоте 1200 мм над площадкой обслуживания. Принятая технология подачи сырья посредством фронтального погрузчика, ограниченные габариты помещения по высоте и загрузочного отверстия по диаметру, наличие в сырье крупногабаритных неразрушаемых фрагментов, соизмеримых с загрузочным отверстием, не позволяли осуществить самотечный способ загрузки в печь всей порции сразу.

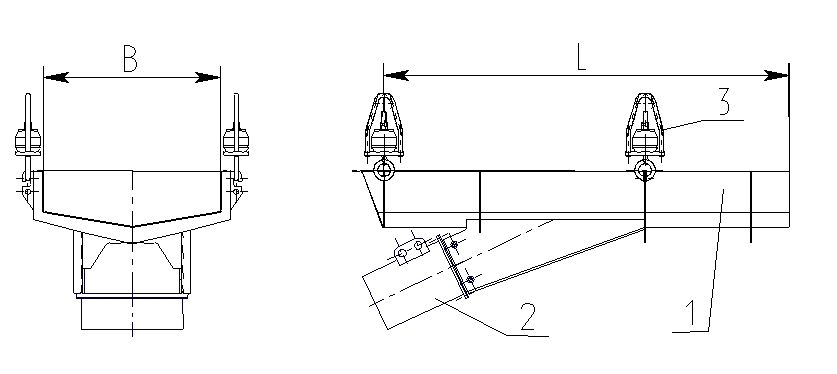

Поэтому было предложено транспортировать сырье посредством вибрационного лотка (вибропитателя), расположенного соосно оси вращения печи. При операции загрузки лоток перемещался на тележке по рельсам, и его разгрузочная часть вводилась внутрь печи. Фронтальный погрузчик ссыпал порцию объемом 1…1,5м3 в приемную воронку лотка и материал вибрационным способом транспортировался в печь. Благодаря высокой производительности питателя операция загрузки нескольких порций (ковшей погрузчика) не занимала много времени, поэтому в качестве конструкционного материала лотка применялась сталь обыкновенного качества. Всего компании «Втормет» было поставлено три вибропитателя (рис. 5). Над лотком питателя установлена воронка, которая закреплена на тележке и в колеблющуюся массу питателя не входит. Это позволило, при прочих равных условиях, получить необходимую интенсивность вибрации при менее мощных вибраторах.

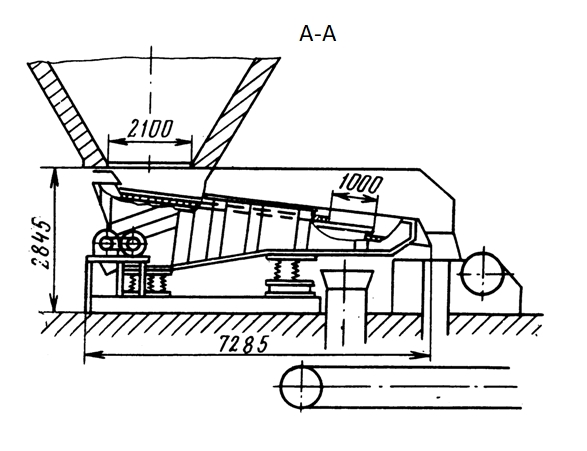

Рис.5. Вибрационный питатель ПВ-0,5/4

(ПК «Втормет», г.Москва)

1 - питатель; 2 - загрузочная воронка; 3 - тележка.

Вибропитатели с электромагнитными приводами типа ПВЭМ (табл. 3, рис. 6) введены в производственную программу фирмы «КОНСИТ-А» несколько лет назад, когда стало очевидно, что бывшие известные производители данного вида техники не обеспечивают внутренний рынок потребителей по количественным и качественным показателям.

Рис. 6 Питатель типа ПВЭМ

1-лоток; 2-вибровозбудитель; 3-подвеска

Таблица 3

|

Наименование параметра |

Значение для типоразмера |

|||||||

|

ПВЭМ-0,3 |

ПВЭМ-0,4 |

ПВЭМ-0,5 |

ПВЭМ-0,7 |

ПВЭМ-0,8 |

ПВЭМ-0,9 |

ПВЭМ-1,0 |

ПВЭМ-1,2 |

|

|

Ширина лотка, В мм |

300 |

400 |

500 |

700 |

800 |

900 |

1000 |

1200 |

|

Длина лотка L, мм, в пределах |

500-1000 |

800-1200 |

1000-1400 |

1400-1800 |

1500-2000 |

1500-2000 |

1800-2500 |

1800-2500 |

|

Производительность при наклоне лотка 1-3°, м3/ч, не более |

20 |

30 |

50 |

75 |

85 |

100 |

120 |

140 |

|

Крупность материала, мм, не бол. |

70 |

110 |

130 |

180 |

180 |

100 |

120 |

140 |

|

Амплитуда колебаний лотка, мм |

0,7 |

0,7 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

|

Частота колебаний, Гц |

50 |

|||||||

|

Собственная частота (резонансная частота), Гц |

53-56 |

55-56 |

||||||

|

Мощность привода, кВт |

0,1 |

0,25 |

0,25-0,5 |

0,5 |

0,5 |

0,5-1,0 |

0,5-1,0 |

1,0 |

|

Напряжение сети, В |

220 |

380 |

||||||

Электромагнитные вибропитатели, несмотря на невыгодные удельные показатели по материалоемкости, имеют ряд преимуществ перед питателями с дебалансными приводами, а именно: низкое удельное энергопотребление, больший ресурс работы приводов, меньший износ рабочих поверхностей, обеспечивают плавное и устойчивое истечение сыпучих материалов из бункеров. Возможность многоцелевого применения в сочетании с простыми схемами автоматического регулирования интенсивности их вибрации (производительности, скорости транспортирования) предопределили широкое внедрение этого типа питателей во многих отраслях народного хозяйства.

Питатели ПВЭМ комплектуются магнитными системами, обладающими высокой надежностью работы в экстремальных условиях (вибрация, высокая до 200°С температура, агрессивная среда, влага), с гарантией 5-летней безотказной работы.

Конструктивно питатели ПВЭМ выполнены в виде двухмассной резонансной колебательной системы., в которой две массы – активная (лоток, корпус вибровозбудителя и якорь) и реактивная (сердечник электромагнита вибровозбудителя и грузы) - связаны между собой упругими элементами (рессорами), суммарная жесткость которых подобрана так, чтобы обеспечить величину собственной частоты относительных колебаний активной и реактивной масс в пределах, указанных в табл. 3.

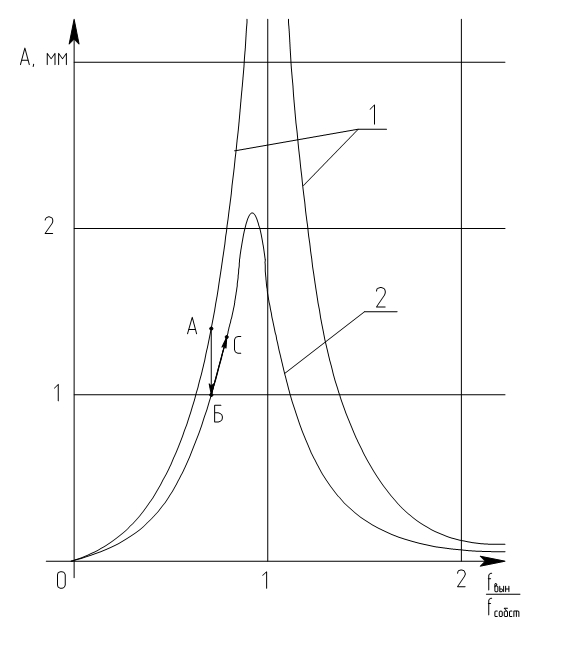

Данное соотношение собственной частоты колебаний с вынуждающей (50 Гц) обеспечивает колебания питателя в дорезонансной зоне, что наиболее эффективно для устойчивой работы питателя при изменениях нагрузки на лоток от массы перемещаемого материала. Как видно на рис. 7, колеблющаяся система питателя при изменении нагрузки (т.е. изменении величины активной массы) и появлении дополнительных демпфирующих сопротивлений (А, Б) самостоятельно поддерживает заданный режим (Б, С).

Интенсивность вибрации лотка питателя задается амплитудой его колебаний, которая регулируется изменением тока возбуждения электромагнита от нуля до номинального значения.

В заключение следует отметить, что техника, использующая вибрационный способ транспортирования и обработки сыпучих сред, в частности вибропитатели, в обозримом будущем будут широко применяться и развиваться. Очевидны и пути ее совершенствования: новые конструкционные материалы, более совершенные методы расчета, повышение надежности приводов. Фирма «КОНСИТ Холдинг» планирует и в дальнейшем производить данный вид оборудования для общепромышленного и специального применения.

1-работа вхолостую; 2-работа под нагрузкой

Рис. 7. Зависимость амплитуды А относительных колебаний

активной и реактивной масс питателя от соотношения вынужденной fвын и собственной fсобст частот колебаний