Технология обогащения золотосодержащего минерального

сырья с применением вибрационного шлюза

При разработке россыпных месторождений теряется большое количество мелкого золота. На россыпях, где доля золота крупностью – 0,5 мм составляет 50 % и более, потери достигают 30-40 %.

Конструкторами ООО "КОНСИТ Холдинг" по технической идее и под руководством коллег из Московского горного открытого университета (МГОУ) был разработан опытный образец вибрационного шлюза (далее-виброшлюз) для улавливания россыпного золота, теряемого в гидравлических шлюзах при существующей технологии его добычи. Опытно-промышленные испытания шлюза проводились в промывочный сезон 1998 года на ШОФ ЗАО "Мирный" (Магаданская обл.).

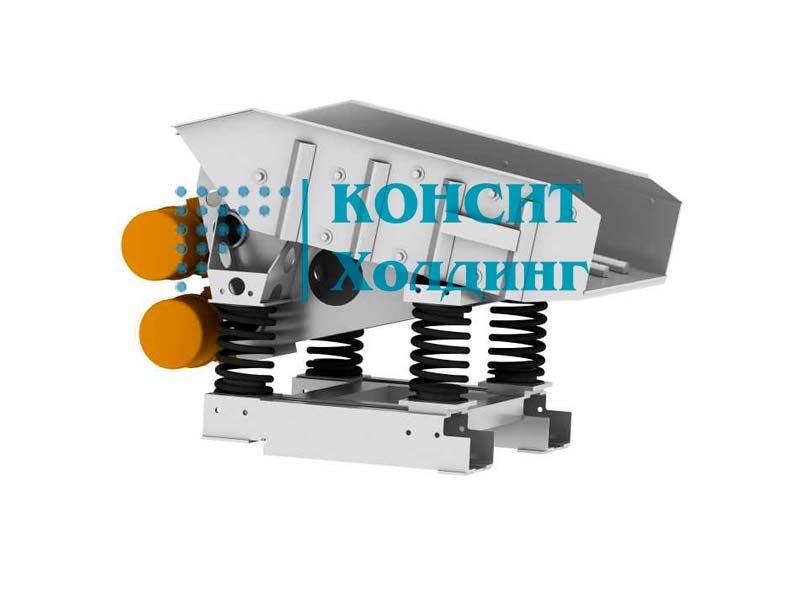

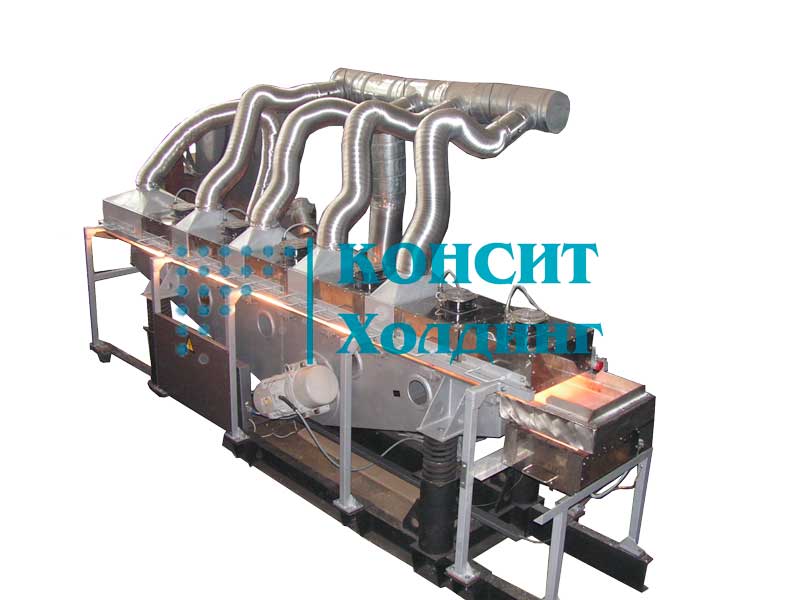

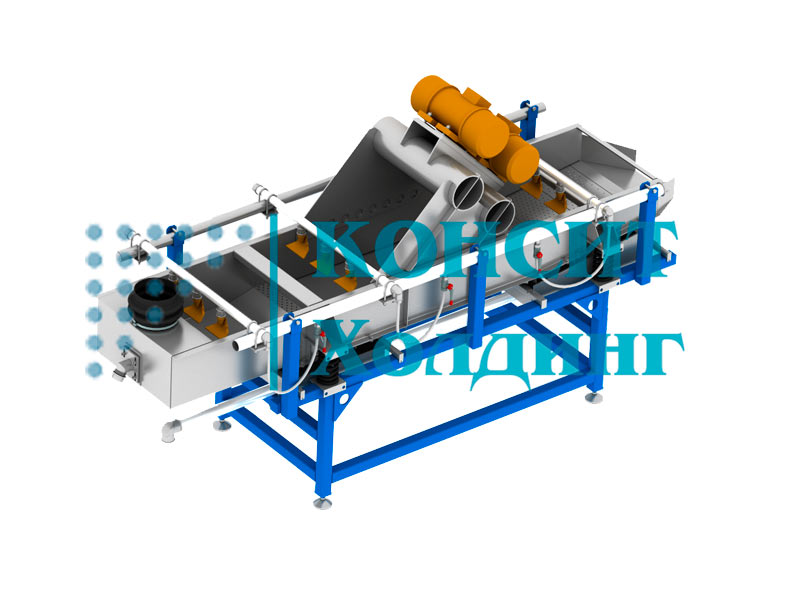

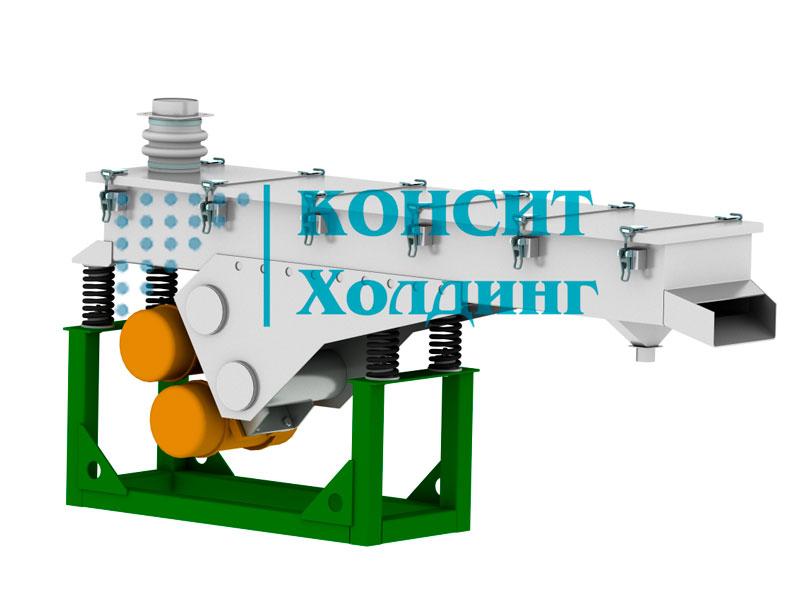

Конструкция виброшлюза представляет желоб, установленный на виброизоляторах и снабженный вибровозбудителем. Дно желоба покрыто съемными резиновыми рифлеными ковриками. На ковриках уложены вдоль желоба трубы оросительного устройства, а поверх них трафареты. Желоб устанавливается с уклоном вниз по направлению движения пульпы. Величина уклона регулируется. Вибровозбудитель задает колебания желобу по круговой траектории в вертикальной плоскости, направленной вдоль желоба. Амплитуда колебаний регулируется посредством изменения масс дебалансов вибровозбудителя. Оросительное устройство предназначено для подачи воды в нижнюю часть слоя материала (далее-постель), транспортируемого по желобу.

Принцип работы виброшлюза заключается в следующем. Исходный материал, крупностью – 6 мм, в виде пульпы, из которой предварительно удалены глинистые илы (взвешенные в воде частицы крупностью –0,1 мм) подается в желоб виброшлюза равномерно по его ширине. Желоб совершает колебания в заданном вибрационном режиме , а в трубы оросительного устройства подается вода. Из потока пульпы выпадает твердая фаза, постепенно заполняя подтрафаретное пространство по всей длине желоба и образует постель.

Под действием вибрации и напора воды из оросительных труб, постель в желобе приобретает псевдоожиженное состояние. Разрыхлению верхних слоев постели способствуют трафареты. Материал, непрерывно поступающий в желоб, попадая на разрыхленную постель, интенсивно разделяется. Зерна тяжелых минералов и их конгломераты выпадают из зоны действия поверхностного потока пульпы, погружаются в толщу подвижной постели и оседают на покрытии днища. Постепенно под влиянием вибрации и наклона они могут продвигаться вдоль него и накапливаться перед поперечным бортом. Верхние не осевшие слои постели разгружаются через порог указанного поперечного борта. Скорость движения постели зависит от режима вибрации и угла наклона желоба. В процессе работы происходит непрерывное оседание на коврики обогащенного тяжелыми зернами концентрата с удержанием его в постели и удаление легких зерен минералов вмещающих пород. Удаление концентрата из виброшлюза, по мере его накопления, осуществляется периодически, после прекращения подачи пульпы в желоб и удаление из него постели.

Основные технические параметры виброшлюза: ширина и длина желоба, соответственно – 730 мм и 3000 мм; пределы регулирования амплитуды колебаний – от 1,9 мм до 0,7 мм; мощность двигателя вибровозбудителя – 1,1 кВт; масса колеблющихся частей – 403 кг; масса общая – 594 кг; габаритные размеры (длина х ширина х высота) – 3060 мм х 1460 мм х 935 мм.

Испытания виброшлюза проводились на труднообогатимом золотосодержащем материале, представленном иловыми осадками осушенного водоема бывшей шлихообогатительной фабрики прииска и материалом дамбы водоема, состоящим из неоднократно перемытых хвостов фабрики с максимальной крупностью до 60 мм.

По классам крупности продукты дамбы имели следующий состав: + 30 мм – 5,5%; - 30+3 мм – 56,1%; -3+0,1 мм – 36,9%; -0,1 мм-1,5%. Ситовый анализ гранулометрического состава золота,содержащегося в продуктах дамбы, показал, что золото крупностью + 3 мм практически отсутствует, количество частиц золота крупностью – 3+ 1 мм составляет 20,2 % (в основном в виде самородков с кварцем), а крупностью –1+0,5 и –0,5 мм, соответственно –39,6% и 40,2%. Минералогический состав продуктов дамбы включал (%): пирит – 26,4; лимонит – 46,6; арсенопирит – 2,5; сланцы – 2,6; кварц – 1,0; ильменит – 0,4; касситерит – 0,4; барит – 0,9. Иловые осадки водоема содержали в основном илисто-глинистые тонкозернистые шламы крупностью до 0,2…0,25 мм, содержащими весьма мелкое и тонкое золото с присутствием частиц плоской формы.

В процессе испытаний транспортировка и обогащение сырья осуществлялись, соответственно, бульдозерно-гидроэлеваторным способом и усложненной гравитационной технологической схемой его переработки с ограничением производительности по "твердому" в объеме 10 м3/ч. При данной технологической схеме сырье доставлялось бульдозером, размывалось на решетке вашгерда, после которого подрешетный продукт гидроэлеватором подавался в бункер-накопитель для частичного обезвоживания с одновременным удалением взвешенных в воде шламов. Из накопителя продукт самотеком поступал в грохот-дезинтегратор скрубберного типа ПГДБ-10, из которого продукт крупностью –12 мм направлялся на дальнейшее обогащение в механический шлюз, а из него попадал в испытуемый образец виброшлюза. Крупность направляемого в виброшлюз материала составляла – 6 мм.

На первых стадиях испытаний была подтверждена принципиальная возможность улавливания мелкого золота и определены: производительность виброшлюза по "твердому", параметры вибрационного и водного режимов, при которых потери золота в хвостах были минимальными. В дальнейшем осуществлялась опытно-промышленная эксплуатация виброшлюза, при которой было добыто 7,2 кг шлихового золота при промывке около 5 тыс. м3 сырья. Проведенные дважды при эксплуатации оперативные опробывания хвостов виброшлюза, с объемом каждой пробы 200 л и обработкой их на сепараторе РС-400М, показали, что золото в хвостах представлено очень мелкими пылевидными частицами, а потери составляют 3,8…6,2%. Извлечение на виброшлюзе, при производительности по "твердому" –4,5…5 м3/ч, составляло 93,8…96,2%. Поскольку эксплуатация осуществлялась при обработке тяжелого шлихового труднообогатимого продукта , то по ее результатам можно прогнозировать возможное увеличение производительности до 10 м3/ч на "легком" и "среднем" сырье.

Распределение золота по точкам получения продукта в описанном варианте обогащения (механический шлюз-виброшлюз) характеризовалось следующими данными: в концентрате механического шлюза –4,6% (в том числе крупностью-0,25 мм – 0,1%), в концентрате виброшлюза 95,4% (в том числе крупностью – 0,25 мм – 50,4%).

Выявленные при испытаниях опытного образца параметры вибрационного и водных режимов характеризуются следующими показателями: соотношение твердого к жидкому в поступающей на виброшлюз пульпе должно составлять 1 : 4…6, виброускорение колебаний должно составлять 0,7…0,75 м/с2.

Испытания также показали, что для разрыхления постели в желобе виброшлюза, работающего на обесшламленном продукте крупностью -6 мм, применение вышеуказанного оросительного устройства не обязательно.

Результаты производственных испытаний позволяют сделать следующие выводы:

- конструкция виброшлюза работоспособна, безопасна и не требует каких-либо существенных переделок (кроме приставки к головной части виброшлюза бункера-обезвоживателя с регулируемым расходом пульпы), обеспечивает стабильный режим работы постели и эффективное улавливание труднообогатимого мелкого и весьма мелкого золота;

- конструкция вибровозбудителя надежна и позволяет настраивать виброшлюз на разные режимы по амплитуде, при которых достигается необходимая сегрегация материала по крупности и расслоение его по плотности;

- для обогащения обесшламленного материала крупностью –6+0,74 мм дополнительного гидрорыхления постели через оросительные трубы не требуется.

В процессе промышленных испытаний доказана очевидность и перспективность применения виброшлюзов для рентабельной переработки неоднократно перемытых ранее на стандартном обогатительном оборудовании труднообогатимых хвостовых продуктов шлихообогатительных фабрик приисков с получением богатого концентрата с дальнейшей окончательной его доводкой до шлихового золота в стационарных условиях.

Виброшлюз может успешно эксплуатироваться также как хвостовая приставка на повсеместно действующих гидравлических шлюзах при разработке золотосодержащих россыпей при дополнительной установке на них бункеров-грохотов с перфорацией 3-6 мм. При этом доля улавливаемого металла на виброшлюзе из хвостов гидравлического шлюза может достигать 10-15% и более от металла в основном шлюзе при незначительных затратах.

- Автор: Емельянов В.И., Иванов В.В., Бродский Ю.А., Зайцев М.П.

- Место публикации: "Сборник статей ООО "КОНСИТ-А" 2005г. стр 138-141