Предпродажные испытания на вибрационном оборудовании

Cмешивание, рассев, сушка, измельчение сухих неналипающих материалов – эти и другие технологические проблемы позволяет решить вибрационная техника.

Интенсификация технологических процессов по сравнению с традиционными, отсутствие движущихся частей, контактирующих с обрабатываемыми материалами, герметичность, легкое обслуживание и очистка – все это позволяет вибрационному оборудованию занять достойную нишу во многих отраслях промышленности. Однако оно не только высокоэффективно, но и дорого, кроме того, целый ряд материалов обладает определенной спецификой, поэтому для того, чтобы убедиться в целесообразности использования виброаппаратов в своем производстве Заказчикам рекомендуется провести предварительные испытания на выбранном ими типе оборудования.

Оптимальные режимы работы оборудования по рассеву, смешиванию, сушке и измельчению можно подобрать во время технологических испытаний на экспериментальной базе предприятия ООО "КОНСИТ Холдинг". Для этих целей имеются вибрационные сита СВ-0,4 и СВ-0,6, вибросмесители СмВ-0,005 и СмВ-0,04, сушилка СВК-0,3/1,0, мельница МВ-0,005, а также ножевые мельницы МН-0,15 и МН-0,25. Практика показывает, что полученные данные можно с большой достоверностью перенести и на другие типоразмеры из каждого ряда аппаратов.

При выборе оборудования Заказчика интересуют прежде всего вероятная производительность и эффективность оборудования.

В вибрационных ситах эти параметры в большей степени зависят от крупности используемых сеток, а также от свойств обрабатываемых материалов (насыпной плотности, формы частиц, соотношения надрешетной фракции к подрешетной и др.). Если на крупных сетках (свыше 0,63 мм) сложностей с рассевом практически нет, и параметры соответствуют каталожным данным, то на мелких сетках (менее 0,16 мм) с рассевом возникают проблемы. В ряде случаев желательно провести испытания на материалах и с крупными частицами сложной формы, таких как лекарственные травы, корневища, чай и др.

В процессе испытаний подбирается оптимальный режим рассева, что достигается изменением амплитуды колебаний (ее горизонтальной и вертикальной составляющих) и угла разворота дебалансов вибровозбудителя. Так, например, испытания по просеиванию чая и трав показали необходимость увеличения горизонтальной составляющей амплитуды, что заставляет крючкообразные и длинномерные частицы скользить по сетке, не забивая ее ячейки. Просеивание же материалов с высокой насыпной плотностью лучше вести с увеличенной вертикальной составляющей.

При работе с тонкодисперсными материалами на мелких сетках для увеличения эффективности рассева могут быть рекомендованы щеточные протиры или подбивочные устройства.

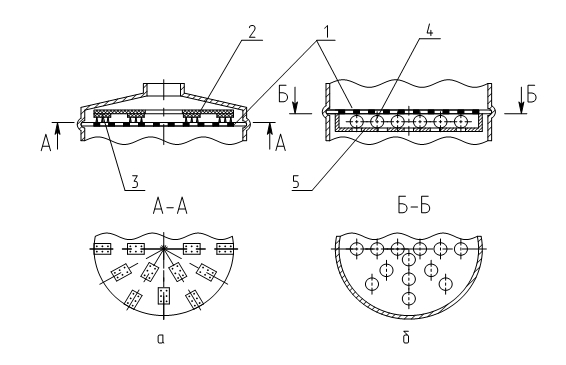

Щеточный протир (см. рис. 1а) представляет собой резиновый диск с закрепленными на нем щетками, который устанавливается на сетку. При вибрации диск вращается, и просеиваемый материал, попадая в пространство между ним и сеткой, протирается щетками.

Подбивочное устройство (см. рис. 1б) включает в себя шары, расположенные между сеткой и перфорированным днищем. При вибрации шары, ударясь об сетку, выбивают застрявшие в ячейках частицы просеиваемого материала.

Рис. 1. Щеточный протир (а) и подбивочное устройство (б):

1 - сетка сита; 2 - резиновый диск; 3 - щетки;4 - шары; 5 - перфорированное днище.

Перед рассевом можно также провести гранулометрический анализ материала для получения картины распределения частиц материала и корректирования подбора оптимального размера сетки.

В табл. 1 приведены данные по рассеву некоторых материалов, полученные на виброситах, при достижении эффективности рассева 90%.

Таблица 1

|

Материал |

Аппарат |

Производительность, кг/ч |

Примечание |

|

|

Наименование |

Размер сеток, мм |

|||

|

Арахис |

СВ2-0,6 |

6,0 2,0 |

480 |

|

|

Рис пропаренный |

9,0* 1,4 |

240 |

* перфолист |

|

|

Лактолоза |

СВ1-0,6 |

1,0 |

200 |

|

|

Кориандр молотый |

0,4 |

100 |

||

|

Трава душицы |

СВ2-0,4 |

2,15 1,0 |

240 |

|

|

1,0 0,472 |

110 |

|||

|

Дубовая щепа |

СВ2-0,6 |

5,5 2,15 |

135 |

|

|

Порошок ПЭ |

2,15 0,63 |

50 |

||

|

Асбестовая крошка |

2,0 0,63 |

750 |

||

|

Известь-пушонка |

СВ1-0,6 |

0,14 |

130* |

* с протиром |

|

Мраморная мука |

0,063 |

30* |

* с протиром |

|

|

Ферросилиций |

0,063 |

13* |

* с протиром |

|

|

Медный порошок |

СВ1-0,4 |

0,056 |

28 |

|

Если качество рассеянных фракций устраивает Заказчика, то необходимую производительность вибросита можно подобрать из ряда этих машин в соответствии с увеличение их площади рассева.

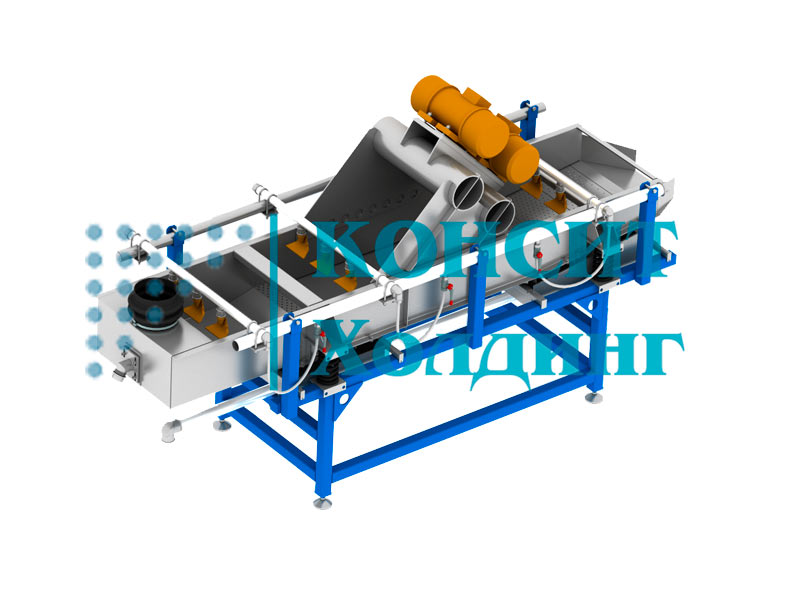

На вибросите был также проведен ряд успешных испытаний по отделению мякоти дробленых ягод клюквы от кожицы, рыбьей икры от рассола, первичному водоотделению промытых семечек подсолнечника.

Вибрационные смесители – аппараты периодического действия, поэтому их производительность определяется объемом камеры смешения и временем получения смеси требуемого качества. Эффективность процесса зависит от свойств компонентов (насыпной плотности, гранулометрического состава) и их соотношения по объему, а также заполнения рабочей камеры смесителя (оптимальная загрузка составляет 70-85 % геометрического объема, для смесителя Смв-0,005 – это 3,5-4,3 л). При несущественной разнице компонентов по засыпаемым объемам, плотностям и грансоставу смешивание происходит успешно. В этих случаях испытания желательны лишь для того, чтобы убедиться в стандартном поведении материалов при режимах вибрации, обеспечиваемых вибросмесителем в состоянии поставки. В случаях же существенной разницы плотностей и грансостава компонентов испытания просто необходимы.

В ходе их проведения подбираются оптимальные вертикальные и горизонтальные составляющие колебаний, что достигается изменением статических моментов нижнего и верхнего дебалансов, углы разворота самих дебалансов, а для устранения расслоения компонентов при разгрузке – режим выхода смеси из аппарата.

В табл. 2 приведены данные по смешиванию, полученные для некоторых пищевых и строительных материалов, испытывавшихся в вибросмесителе СмВ-0,005 при эффективности смешивания по ключевому компоненту 90%.

Эти данные показывают, что вибросмесители можно использовать в широком диапазоне материалов. Как видно из таблицы, эффективность смешивания 90% практически при любом соотношении составляющих в композициях достигается за 10-15 минут. Для достижения большей эффективности время смешивания должно быть увеличено.

При соотношениях компонентов 1:100 и выше для уменьшения времени процесса желательно осуществлять предварительное смешивание всего количества добавок с базовым материалом в смесителе небольшого объема и полученную смесь вводить в основной смеситель.

Следует также отметить, что на вибрационных смесителях можно осуществить введение в материал с помощью форсунок жидких компонентов в количестве, не приводящем к налипанию самого материала. Таким способом производилась окраска и отдушка стиральных порошков, жидкое йодирование поваренной соли, окраска сахарного песка и кокосовой стружки, ароматизация сорбита, нанесение покрытий на кварцевый песок и сланец и др. По желанию заказчика увлажненный материал можно подсушить прямо в камере инфракрасными излучателями или тепловыми пушками.

Таблица 2

|

Состав |

Соотношение компонентов по объему |

Заполнение рабочей |

Время |

|

Подсластитель: сахар-аспартам |

1 : 1 |

0,8 |

10…15 |

|

Пищевая добавка для животных: лактоза-крахмал-краситель |

450 : 140 : 1 |

0,7 |

10 |

|

Блинная мука: пшеничная мука-добавки |

15 : 1 |

0,8 |

15 |

|

Какао «3 в1»: какао-сливки-сахар |

1 : 1 : 2 |

0,7 |

10 |

|

Приправа типа "Вегета" |

9 компонентов |

0,5 |

10 |

|

Приправа из трав и пряностей |

10…13 компонентов |

0,8 |

10…15 |

|

Чай: средний лист – средний лист |

1:1 |

0,8 |

8 |

|

Зола-унос-пластификатор |

10 : 1 |

0,75 |

10 |

|

Белый цемент-краситель |

30 : 1 |

0,8 |

10 |

|

Сухая смесь: цемент – кварцевый песок |

1:3,5 |

0,7 |

8 |

|

Гипсовая шпаклевка: гипс-кварцевый песок |

20 : 1 |

0,9 |

15 |

|

Полистирол –сажа – добавки |

35:5:1 |

0,7 |

5 |

|

Теплоизолирующая смесь: сода-перлит-графит |

1 : 44 : 5 |

0,8 |

5 |

|

Пигмент для краски: двуокись титана – синька |

1000:1 |

0,6 |

20 |

Подавая форсункой связующую жидкость на материал, движущийся по камере вибросмесителя тонким слоем, можно получать агломераты материала. Таким образом, был достаточно успешно осуществлен ряд экспериментов по гранулированию стиральных порошков, растворимого кофе, сухого молока и др.

Вибрационные мельницы – также аппараты периодического действия для получения очень тонких порошков. Их производительность определяется объемом камеры измельчения и временем получения продукта требуемой тонины. Принципиальное отличие мельниц от смесителей состоит в наличии мелющих тел в камере, занимающих 2/3 объема, а поэтому загрузка мельницы значительно меньше.

Эффективность измельчения зависит как от свойств обрабатываемых материалов (плотности, грансостава, твердости, влажности), так и характеристик мелющих тел (формы, размеров, материалов).

Некоторые данные по измельчению материалов в мельнице МВ-0,005 приведены в табл.3.

Таблица 3

|

Материал |

Время измель- чения, мин |

Гранулометрический состав, % |

|||||||

|

Наимено-вание |

Загруз-ка, кг |

+0,5 |

-0,5 +0,25 |

-0,25 +0,16 |

-0,16 +0,125 |

-0,125 +0,063 |

-0,063 +0,050 |

-0,050 |

|

|

Поваренная соль |

1,25 |

Исход. |

92,9 |

3,8 |

1,8 |

0,6 |

0,9 |

||

|

3 |

60,8 |

8,2 |

18,8 |

5,3 |

6,9 |

||||

|

15 |

0,7 |

2,8 |

43,5 |

18,0 |

35,0 |

||||

|

25 |

0,2 |

0,1 |

15,8 |

37,1 |

46,8 |

||||

|

Кварцевый песок |

1,6 |

Исход. |

6,1 |

65,9 |

22,1 |

5,6 |

0,3 |

||

|

40 |

0,6 |

4,6 |

4,0 |

31,7 |

59,1 |

||||

|

Полевой шпат |

1,1 |

Исход. |

0,4 |

11,7 |

13,2 |

34,9 |

18,1 |

21,7 |

|

|

30 |

- |

0,4 |

1,3 |

15,3 |

22,8 |

60,2 |

|||

|

Ферросилиций |

0,75 |

Исход. |

60,6 |

35,9 |

3,5 |

||||

|

30 |

9,8 |

61,2 |

29,0 |

||||||

|

Селитра |

1,2 |

Исход. |

95,7 |

4,3 |

|||||

|

60 |

1,1 |

5,7 |

93,1 |

||||||

Для непрерывного измельчения материалов используются роторно-ножевые мельницы МН-0,15 и МН-0,25. Крупность получаемого продукта задается размером ячейки сменной сетки и составляет менее 70-80 % от этого размера. Производительность зависит от свойств исходного материала и требуемой крупности измельченного. Особенностью этого типа мельниц является наличие пылевого хвоста в грансоставе полученного продукта. В табл.4 приведены в качестве примера данные по некоторым материалам, измельченным на ножевых мельницах.

Таблица 4

|

Материал |

Аппарат |

Размер сетки, мм |

Произ-водит., кг/ч |

Гранулометрический состав, % |

Прим. |

|||||||||

|

+1,25 |

-1,25 +0,5 |

-0,5 +0,25 |

-0,25 +0,16 |

-0,16 +0,125 |

-0,125 +0,063 |

-0,063 |

||||||||

|

Сахарный песок |

Исход. |

- |

- |

100* |

*>2мм |

|||||||||

|

МН-0,15 |

1,0 |

30 |

1,6 |

19,9 |

22,3 |

21,9 |

34,3 |

|||||||

|

МН-0,25 |

145 |

0,4 |

8,3 |

25,1 |

28,0 |

38,2 |

||||||||

|

Соль поваренная |

Исход. |

- |

- |

92,9 |

3,8 |

1,8 |

1,5 |

|||||||

|

МН-0,15 |

1,3 |

140 |

19,0 |

45,5 |

13,0 |

3,1 |

7,0 |

12,4 |

||||||

|

МН-0,25 |

1,1 |

9,4 |

12,9 |

47,9 |

29,8 |

|||||||||

|

Кориандр |

Исход. |

- |

100* |

*>2мм |

||||||||||

|

МН-0,15 |

1,3 |

28 |

||||||||||||

|

МН-0,25 |

1,1 |

41 |

2,1 |

78,8 |

19,1 |

|||||||||

|

3,0 |

74 |

43,2 |

56,8 |

|||||||||||

|

Корневища морозника |

Исход. |

- |

- |

100* |

*>20мм |

|||||||||

|

МН-0,15 |

1,0 |

3 |

0,2 |

14,8 |

18,1 |

10,7 |

56,2 |

|||||||

|

2,0 |

5 |

0,8 |

29,4 |

23,4 |

9,7 |

36,7 |

||||||||

|

МН-0,25 |

1,0 |

16 |

0,4 |

8,9 |

9,3 |

81,4 |

||||||||

|

2,0 |

28 |

3,9 |

26,8 |

15,6 |

53,7 |

|||||||||

|

3,0 |

47 |

1,7 |

27,4 |

20,6 |

13,2 |

37,1 |

||||||||

|

Какао-вэла |

Исход. |

- |

- |

100* |

*>6мм |

|||||||||

|

МН-0,25 |

1,1 |

180 |

8,6 |

45,7 |

15,8 |

6,2 |

23,7 |

|||||||

|

0,45 |

9 |

25,5 |

22,4 |

7,9 |

44,2 |

|||||||||

|

0,2 |

7 |

17,1 |

16,5 |

66,4 |

||||||||||

|

Сульфат цинка |

Исход. |

- |

- |

100 |

||||||||||

|

МН-0,15 |

1,0 |

70 |

40,6 |

32,1 |

13,8 |

2,7 |

||||||||

|

МН-0,25 |

1,1 |

100 |

51,6 |

48,4 |

||||||||||

|

0,4 |

13 |

23,5 |

76,5 |

|||||||||||

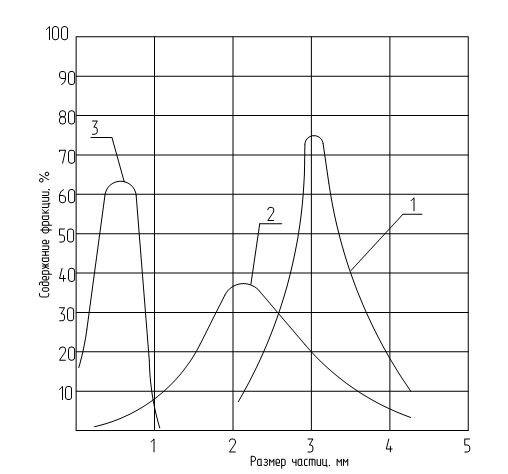

Иногда материалы целесообразно измельчать без сетки. В этих случаях дробится большая часть крупных частиц, но пылевидной фракции образуется мало. Производительность при этом возрастает в 3-5 раз. Такой помол, например, пшеницы и других зерен, используется при производстве комбикормов. На рис. 2 показаны кривые грансоставов ячневой крупы в исходном виде и после ее помола на мельнице без сетки и с сеткой.

Рис. 2. Гранулометрические составы ячневой крупы:

1 - исходный продукт; 2 - после измельчения на МН-0,15 без сетки; 3 - после измельчения на МН-0,15 с сеткой 1,3 мм.

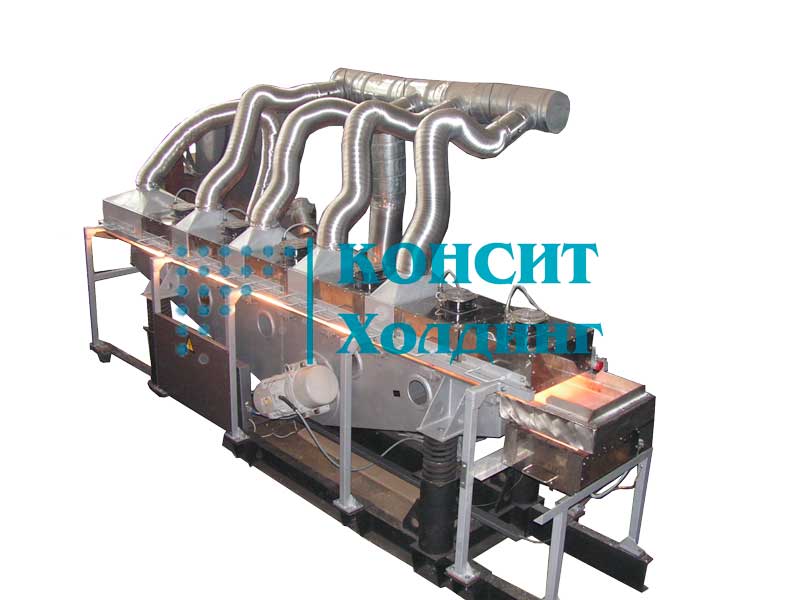

Испытания по непрерывной сушке материалов проводятся на стендовой сушильной установке, состоящей из вибрационной конвективной сушилки СВК-0,3, электрокалорифера, , приточного и вытяжного вентиляторов. На нем отрабатываются необходимые температурные, аэродинамические и вибрационные технологические параметры, и определяются динамические характеристики сушки и, соответственно, необходимое время пребывания в сушилке продукта, обеспечивающее получения требуемого в нем конечного влагосодержания. По полученным данным можно подобрать оптимальный типоразмер промышленного аппарата для каждого конкретного вида продукта, а также выбрать необходимое комплектующее оборудование (вентиляторы, теплообменники, циклоны и т. д.).

На установке отрабатывалась технология сушки таких продуктов, как технический петаэритрит, тринатрийфосфат, биогумус, торф и др., а для пищевой промышленности: сахарного песка, соевой муки, соевых бобов, спиртовой барды, панировочных сухарей и др.

Предпродажные технологические испытания позволяют Заказчику убедиться в правильности или нецелесообразности выбора оборудования предприятия «КОНСИТ Холдинг».