Вибрационное оборудование для рассева и смешивания сыпучих материалов

Классификация сыпучих материалов по крупности - одна из распространенных операций в различных отраслях промышленности. Как правило, требуется разделить исходные материалы на 2-3 фракции с крупностью частиц от нескольких десятков микрометров до нескольких миллиметров с различной производительностью.

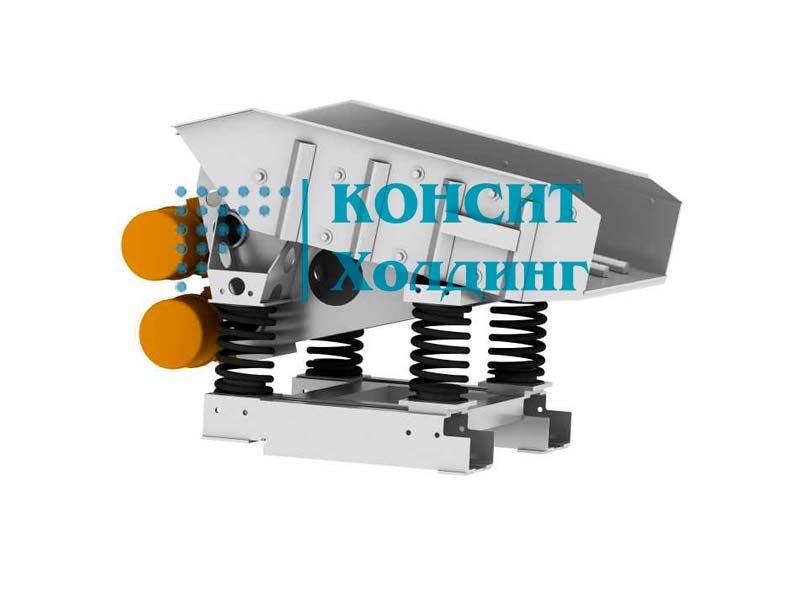

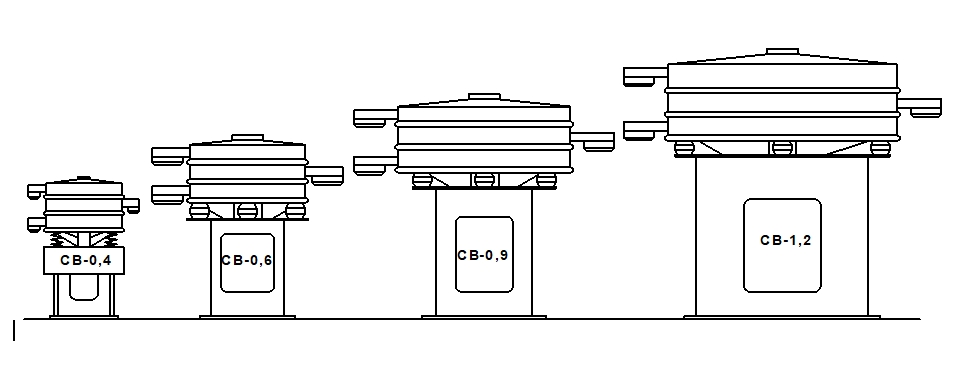

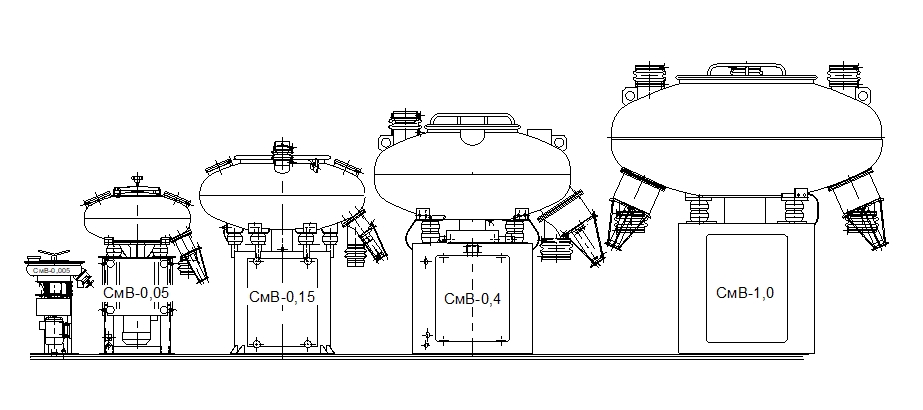

Для этой цели широко используются вибрационные сита типа СВ, предназначенные для пылеплотного рассева на несколько фракций сыпучих материалов. Параметрический ряд вибросит типа СВ включает четыре типоразмера (см. рис.1, табл.1).

Рис.1. Параметрический ряд вибросит типа СВ

Таблица 1

Техническая характеристика вибрационных сит типа СВ

| Показатели | Обозначение вибросит | |||

|---|---|---|---|---|

| СВ-0,4 (К-528) | СВ-0,6 (К-377) | СВ-0,9 (К-444) | СВ-1,2 (К-344) | |

| Диаметр корпуса, м | 0,4 | 0,6 | 0,9 | 1,2 |

| Ситовая поверхность, м2 | 0,11 | 0,28 | 0,6 | 1,0 |

| Количество фракций | 2...3 | 2...4 | ||

| Мощность двигателя, кВт | 0,25 | 0,37 | 0.75 | 1,1 |

| Габаритные размеры : высота, мм длина, мм ширина, мм |

740 590 565 |

1237 1000 1000 |

1330 1250 1250 |

1565 1720 1720 |

| Масса, кг | 51 | 143 | 240 | 444 |

| Производительность зависит от размера ячейки сетки и характеристик просеиваемого материала. | ||||

Особенностью работы сит типа СВ является характер колебаний просеивающих поверхностей. В отличие от других конструкций вибрационных сит или грохотов, в которых используются направленные или круговые формы колебаний, в ситах типа СВ применяется пространственная (трехкомпонентная) вибрация просеивающих поверхностей. Подобный характер колебаний обеспечивает непрерывное изменение по величине и направлению инерционных нагрузок, что позволяет получить оптимальные условия рассева, особенно, для материалов с размерами частиц близкими к размерам ячейки сетки. Трехмерное движение просеивающей поверхности объединяет в себе движение плоскорешетного классификатора и грохота.

Просеваемый материал подается в середину просеивающей поверхности (сетки), где она совершает колебания подобно плоскорешетному классификатору (значительные горизонтальные перемещения и малые вертикальные). При этом происходит перераспределение просеиваемого материала по крупности: малые зерна проникают через крупные к сетке и одновременно распределяются по ней, площадь просеивания возрастает пропорционально квадрату радиуса сетки, а толщина слоя материала уменьшается. С увеличением радиуса сетки также возрастает вертикальная составляющая вибрации, что способствует интенсификации рассева подобно режиму просеивания на грохоте.

Вибросита типа СВ могут комплектоваться сетками с размером ячеек от 0,05 до 5 мм и более и обеспечивают разделение на фракции сыпучих материалов с производительностью от 0,02 до 5 м3/ч. (производительность зависит от характеристики просеиваемого материала и размера ячейки сетки).

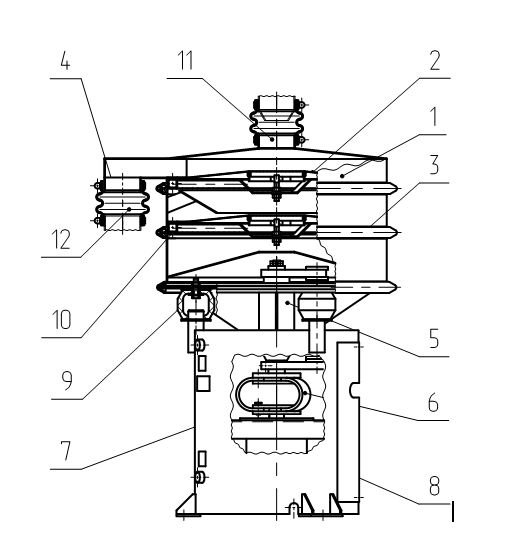

Вибрационное сито СВ (рис.2) представляет собой одномассную зарезонансную колебательную систему, в колеблющиеся части которой входят корпус с просеивающими поверхностями и соединенный с ним вибровозбудитель, задающий колебания системе.

Вращение вибровозбудителю передается от двигателя через упругую муфту. Колеблющиеся части (корпус и вибровозбудитель) опираются на раму при помощи резиновых виброизоляторов. Корпус сита выполнен из цилиндрических обечаек, собирающихся при помощи быстросъемных хомутов. Просеивающие поверхности (сетки) крепятся на каркасах, которые устанавливаются между обечайками корпуса. Такая конструкция позволяет произвести быструю замену сеток и изменить их количество в зависимости от требуемого числа фракций просеиваемого материала. Резиновые герметизаторы на загрузочном и разгрузочных патрубках, а также уплотнение в местах стыковки обечаек обеспечивают пылеплотную работу сита.

Вынуждающие силы вибровозбудителя создаются двумя вращающимися на вертикальном валу дебалансами - верхним и нижним. Колебание сита происходит с частотой, равной числу оборотов вала вибровозбудителя, и перемещением колеблющихся частей по замкнутой эллиптической траектории, расположенной под углом к горизонтальной плоскости. Размеры траектории колебаний (амплитуды) и её пространственная ориентация, влияющие на интенсивность просеивания, зависят от величины статических моментов дебалансов и угла разворота между ними.

Рис.2. Вибрационное сито СВ

1- рабочий орган, 2- сетка, 3- быстросъемные хомуты, 4- патрубки разгрузки, 5- вибровозбудитель, 6- муфта, 7- рама, 8- двигатель, 9- упругие связи, 10- каркас, 11- патрубок загрузки, 12- герметизаторы

Изменением угла разворота дебалансов задается траектория движения просеиваемого материала на сетке, от которой зависит эффективность и производительность рассева. Регулировка амплитуды и угла разворота позволяет настроить сито на оптимальный режим работы. Освоено серийное производство параметрического ряда вибросит типа СВ.

В настоящее время вибросита успешно эксплуатируются во многих отраслях промышленности. В пищевой промышленности – это заводы по производству сухого молока, кондитерские фабрики, масложиркомбинаты, мясокомбинаты, производители ароматизаторов и специй и многие другие предприятия. Большое количество сит типа СВ различных типоразмеров эксплуатируются на предприятиях, изготавливающих сварочные электроды, синтетические моющие средства, химические удобрения, металлические порошки, сухие строительные смеси, фармацевтические препараты и во многих других технологических процессах рассева сыпучих материалов. Ежегодно предприятие ООО «КОНСИТ Холдинг» поставляет своим заказчикам десятки аппаратов подобного типа. При этом максимально учитываются интересы заказчиков. В зависимости от их требований вибросита могут поставляться в нержавеющем исполнении или из обычной стали, для рассева материалов на две, три или четыре фракции, с различными размерами ячеек просеивающих поверхностей.

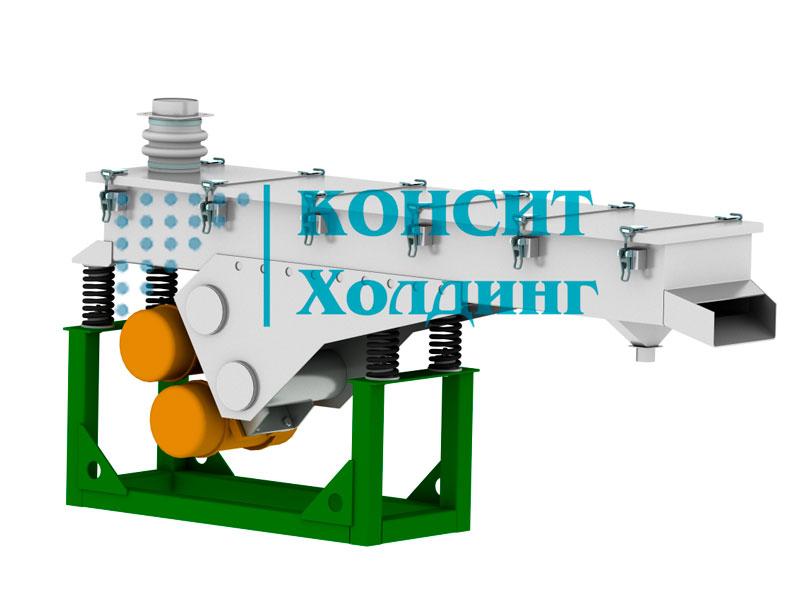

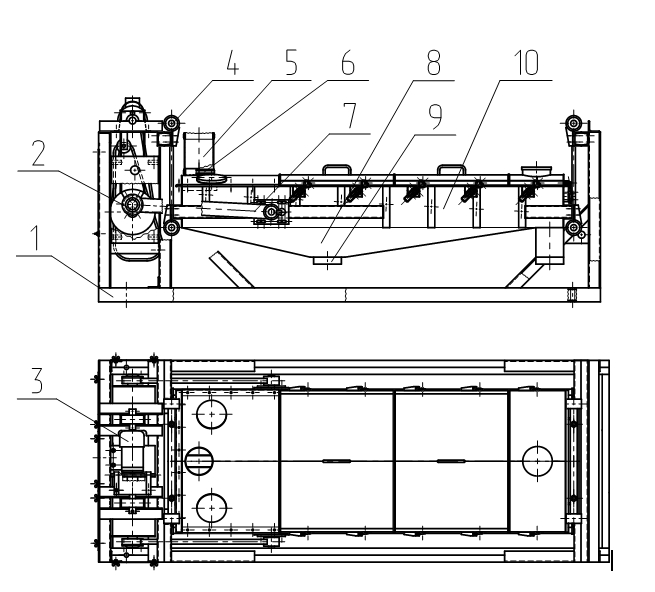

Для решения задач, требующих большей производительности и для трудных для просева материалов были разработаны сита типа СВ-0,75/2,0 (рис.3). Эти сита представляют собой двухмассную колебательную систему с кинематическим возбуждением направленных колебаний. В колеблющиеся части сита входят короб с ситами и крышками (одна масса), а также кривошипно-шатунный вибровозбудитель (вторая масса), задающий колебания системе.

Рис. 3 Вибрационное сито СВ-0,75/2,0

1 – рама, 2 - вибровозбудитель, 3 - двигатель, 4 - упругие связи, 5 - герметизаторы, 6 - патрубок загрузки, 7 – шатуны, 8 - pабочий оpган, 9 - патрубок разгрузки, 10 - каpкасы с сетками.

Таблица 2

| Показатели | Обозначение | |

|---|---|---|

| проект К-714 | проект К-318 | |

| Ширина лотка, мм | 700 | 700 |

| Площадь просеивающей поверхности, м2 | 1,3 | 2х1,3 |

| Размер ячейки сетки (max…min), мм | 10…0,071 | 10…0,071 |

| Количество фракций | 2 | 3 |

| Мощность двигателя, кВт | 0,55 | 0,55 |

| Габаритные размеры : высота, мм длина, мм ширина, мм |

1173 2962 1204 |

1173 2962 1204 |

| Масса, кг | 760 | 760 |

| Производительность зависит от размера ячейки сетки и характеристик просеиваемого материала. | ||

*Зависит от типоразмера сетки и просеиваемого материала.

Короб и вибровозбудитель подвешены на раме при помощи качалок, на концах которых в кронштейнах установлены резино-металлические шарниры (ШРМ). Они соединены между собой двумя шатунами, причем к коробу шатуны крепятся также через ШРМ. Вращение валу вибровозбудителя передается от двигателя через клиноременную передачу.

Под действием вынуждающей силы вибровозбудителя колеблющиеся части сита (короб в сборе и вибровозбудитель) совершают направленные колебания в противофазе с амплитудой около 21 мм и частотой, равной частоте вращения вала вибровозбудителя (5,5 Гц).

Исходный материал через загрузочный патрубок в крышке подается на просеивающую поверхность сита. Под действием вибрации и за счет некоторого наклона просеивающей поверхности происходит рассев материала на сетках сит. Полученные после рассева фракции выходят из сита через разгрузочные патрубки в днище короба.

Производительность сита регулируется изменением угла наклона короба (просеивающей поверхности) к горизонтальной плоскости.

Сварной короб имеет прямоугольную в плане форму, закрывается сверху быстросъемными крышками и крышкой, снабженной загрузочным и двумя смотровыми патрубками. В днище короба расположены 2 или 3 (по числу получаемых фракций) разгрузочных патрубка.

Внутри короба на поперечных стяжках под углом 2° к горизонтальной плоскости установлены сита. Сита крепятся в коробе при помощи прижимных планок и болтов. Поджатие сит в продольном направлении осуществляется клином. Снаружи к боковым поверхностям короба приварен несущий каркас в форме швеллера, к которому крепятся шатуны вибровозбудителя и кронштейны качалок.

При рассеве на две фракции сито имеет только верхнюю сетку.

Возможно изготовление и поставка сит с каркасами других исполнений, что не отражается на конструкции и принципе работы сита в целом.

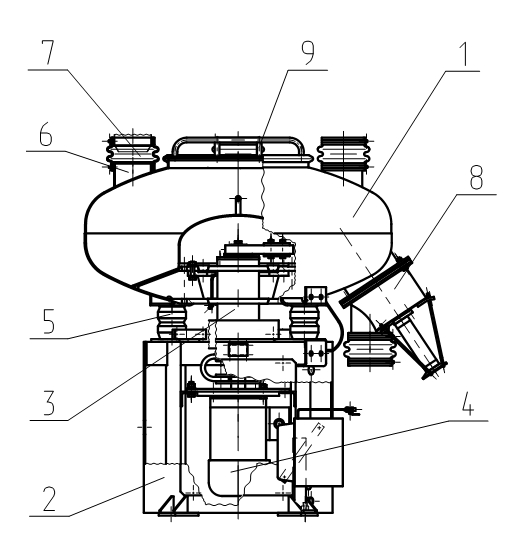

Использование пространственной (трехкомпонентной) вибрации применено разработчиками при создании вибрационных смесителей типа СмВ.

Вибросмесители такого типа отличаются свойственным только этим аппаратам движением материала в трех измерениях, причем при этом частицы материала участвуют не только в циркуляционном движении со всей массой материала, но и совершают быстрые спиралеобразные движения, повторяющие траекторию движения камеры. Вследствие этого взаимодействие между частицами материалов в данных аппаратах происходит весьма интенсивно, что позволяет ускорить процесс смешивания и получить высокое качество смешивания.

Вибросмесители с пространственной кинематикой колебаний позволяет получать смеси с необходимым распределением компонентов коэффициентом неоднородности (VС=1,5-2,5%) через 5-20 мин. после начала смешивания и могут успешно конкурировать с планетарными, шнековыми, лопастными и др. смесителями.

Рабочий орган вибросмесителя изготовлен специальной конструкции в виде тороидальной камеры определенного внутреннего диаметра (соотношение внешнего и внутреннего диаметров тора D/d = 2,0 - 2,5) и обеспечивает воздействием трехмерной вибрации быстрое смешивание частиц, независимо от их размеров и веса.

Вибрационный смеситель (рис.4) состоит из камеры, опирающейся через резиновые виброизоляторы на раму. С камерой жестко связан инерционный вибровозбудитель, аналогичный вибровозбудителю сит типа СВ. Камера снабжена патрубком загрузки и разгрузочным клапаном.

Рис.4. Вибрационный смеситель СмВ

1- камера, 2 - рама, 3- вибровозбудитель, 4 - двигатель, 5 - виброизолятор, 6 - патрубок загрузки, 7 - герметизатор, 8 - клапан разгрузки, 9 - крышка.

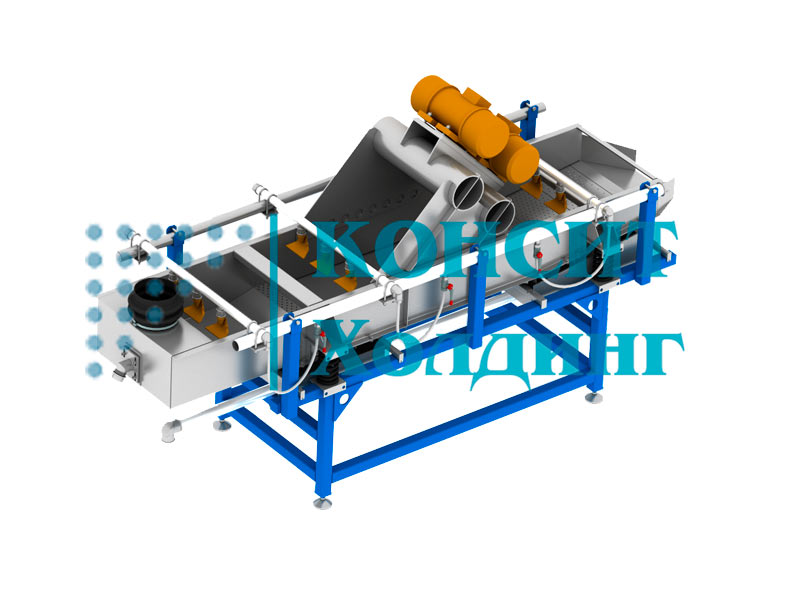

Разработан ряд вибрационных смесителей типа СмВ (см. рис.5, табл.3), освоено их серийное производство.

Рис.5. Вибрационные смесители типа СмВ

Таблица 3

| Показатели | Обозначение | ||||

|---|---|---|---|---|---|

| СмВ-0,005 (К-565) | СмВ-0,05 (К-902) | СмВ-0,15 (К-625) | СмВ-0,4 (К-321) | СмВ-1,0 (К-347) | |

| Условная вместимость камеры, м3 | 0,005 | 0,05 | 0,15 | 0,4 | 1,0 |

| Время смешивания, мин | 5…20 | ||||

| Мощность двигателя, кВт | 0,37 | 1,1 | 2,2 | 5,5 | 11 |

| Частота колебаний, Гц (кол/мин) | 23,8 (1430) | 16 (960) | 16(960) | 16 (960) | 16 (960) |

| Габаритные размеры : высота, мм длина, мм ширина, мм |

462 390 625 |

811 708 1180 |

1256 1108 1416 |

1546 1312 1618 |

1856 1812 1986 |

| Масса, кг | 35 | 155 | 350 | 640 | 990 |

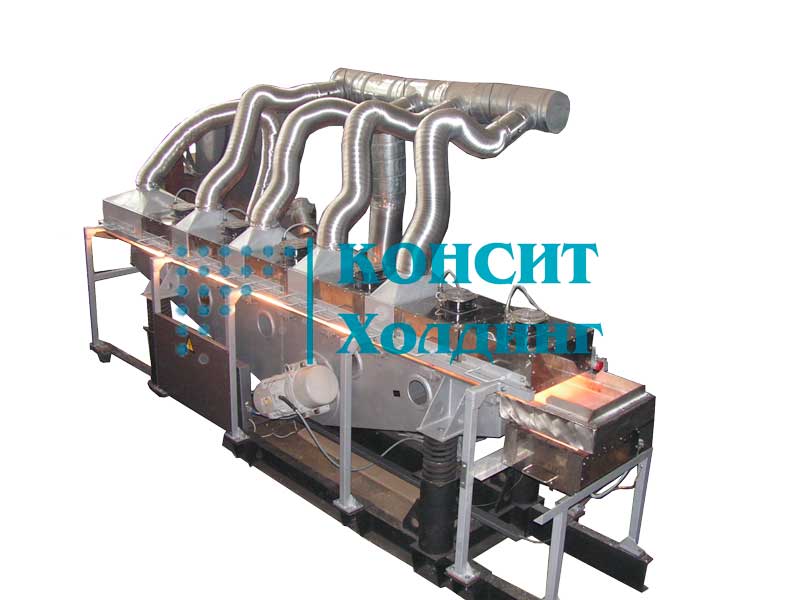

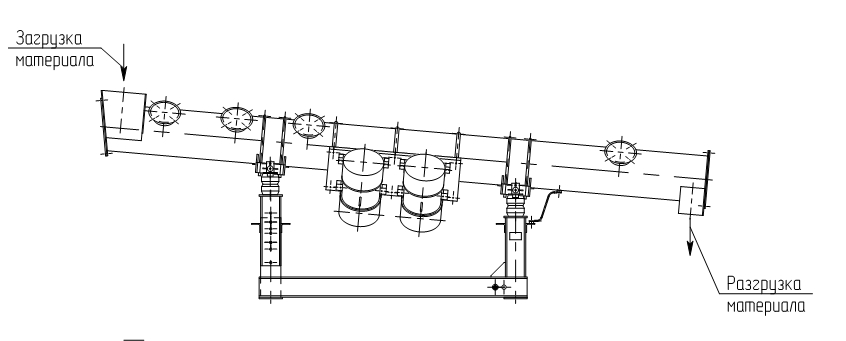

В последнее время были разработаны вибрационные смесители непрерывного действия СмВТ (рис.6). В этом случае качество готовой смеси во многом зависит от равномерности подачи различных компонентов в смеситель. Технические характеристики этих смесителей приведены в таблицах 4 и 5.

Рис.6. Смеситель вибрационный трубный СмВТ

Таблица 4

Показатели

Значение

|

Внутренний диаметр рабочего органа, мм |

313 |

|

|

Производительность, м3/ч* |

6 |

|

|

Длина транспортирования, м |

3,97 |

|

|

Угол наклона рабочего органа, град. |

5 (3,7,10) |

|

|

Привод – два вибратора ИВ-105Н; 1,1кВт; 1500об/мин; 380В |

||

|

Габаритные размеры |

длина, мм |

4240 |

|

ширина, мм |

890 |

|

|

высота, мм |

1440 |

|

|

Масса, кг |

675 |

|

* Зависит от угла наклона рабочего органа и свойств смешиваемых материалов, уточняется при эксплуатации.

Работа над совершенствованием конструкций и улучшением внешнего вида вибрационных сит и смесителей непрерывно продолжается. Сегодня эта продукция занимает основное место в составе изделий, поставляемых нашим предприятием.