Создание технологических комплексов и установок с применением вибрационного оборудования для измельчения, рассева и смешивания

Разработанное предприятием ООО "КОНСИТ Холдингом" технологическое оборудование, принцип действия которого основан на перемещениях обрабатываемых материалов под действием вибрации, позволяет интенсифицировать различные технологические процессы при обработке сыпучих сред, в частности, процессы измельчения, разделения по крупности и смешивания. В ряде случаев такое вибрационное оборудование является основным техническим решением для выполнения поставленной технологической задачи.

Разработка вибрационных аппаратов для обработки сыпучих материалов или их внедрение в практической деятельности ООО "КОНСИТ Холдинг" сопровождало, в ряде случаев, создание технологических комплексов и установок для конкретных заказчиков.

Эти комплексы и установки могут найти применение при решении аналогичных технологических задач в различных отраслях.

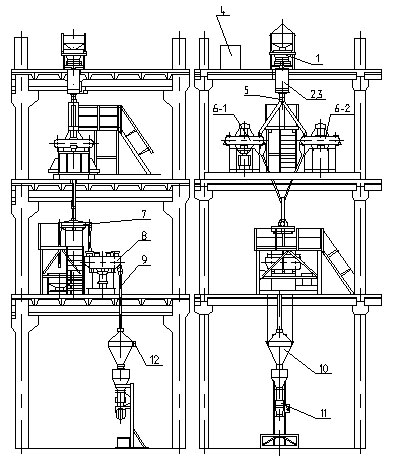

Одним из примеров вышеуказанных технологических комплексов является разработанная по заданию Красноярского завода цветных металлов (АО "Красцветмет") и внедренная на нем в 1996 г линия по опробованию сухих отходов производств, содержащих благородные металлы (см. рис. 1).

Назначение линии – подготовка партий сухих отходов производств цветных и благородных металлов, поступивших на аффинаж или предназначенных для утилизации, для взятия представительных проб из исходного материала.

Технологический процесс подготовки отходов к опробованию включает их измельчение до порошкообразного состояния, контрольный рассев и усреднение состава измельченной партии отходов. Перерабатываемые отходы, предварительно дробленные до крупности –10 мм, из транспортного контейнера пересыпаются в бункер-питатель (1), который является питающим устройством дозатора (2).

Рис.1. Линия по опробованию сухих отходов производства

Рис.1. Линия по опробованию сухих отходов производства

1 - бункер-питатель, 2 - дозатор, 3 - емкостной датчик, 4 - коммутационное устройство, 5 - распределитель, 6-1 и 6-2 - вибромельница, 7 - вибросито, 8 - вибросмеситель, 9 - пробоотборник, 10 - бункер, 11 - агрегат дозирования, 12 – вибровозбудитель

Принцип дозирования - объемный. Объем дозы задается емкостным датчиком приближения (3), установленным на стенке грузоприемной емкости дозатора. При наборе дозы сигнал от датчика управляет отключением бункера-питателя. Набранная доза разгружается через распределитель (5) в одну из вибромельниц (6-1 или 6-2). Измельченный материал из мельниц разгружается в вибросито (7), где разделяется по крупности на 2 фракции: +0,5 мм и -0,5 мм. Вибромельница является аппаратом периодического действия. Открывание и закрывание ее разгрузочного устройства осуществляется вручную при неподвижной помольной камере.

Мельницы работают в двух основных режимах: режиме загрузки и измельчения, режиме разгрузки. Продолжительность времени загрузки и разгрузки мельницы, а также самого процесса измельчения - регулируемая. Сито включается в работу периодически, только в режиме разгрузки мельницы.

Фракция материала крупностью -0,5 мм направляется в вибросмеситель (8), смесительная камера которого вмещает 4…5 доз измельченного материала общим объемом не более 350 литров. Минимальный объем загружаемой в камеру порции материала – 200 литров. В режиме разгрузки мельницы смеситель с периодичностью 2...3 мин включается в работу на 5...10 сек для равномерного распределения материала по периметру камеры. После заполнения камеры смеситель включается для непрерывной работы в течение 10...15 мин. За это время происходит усреднение состава материала по всему загруженному объему.

Смеситель является аппаратом периодического действия, а открывание и закрывание его разгрузочного устройства осуществляется вручную при неподвижной камере. Разгрузка материала из смесителя происходит за 2...3 мин. В течение всего времени разгрузки непрерывно, посредством пробоотборника (9), осуществляется отбор пробы общим объемом в 1...2 % от объема смешанной порции материала. Разгружаемый материал накапливается в бункере (10), из которого он самотеком попадает в агрегат (11) дозированной фасовки в "открытые" мешки.

Техническая характеристика линии приведена в таблице 1.

Таблица 1

| Показатели |

Значение |

|

Производительность (при измельчении до крупности 0,5 мм), т/ч |

0,5 |

|

Установленная мощность, кВт |

39 |

|

Расход сжатого воздуха, м3/ч |

0,6 |

|

Габаритные размеры (LxBxH), мм |

6000х6000х17700 |

|

Масса оборудования, кг |

8800 |

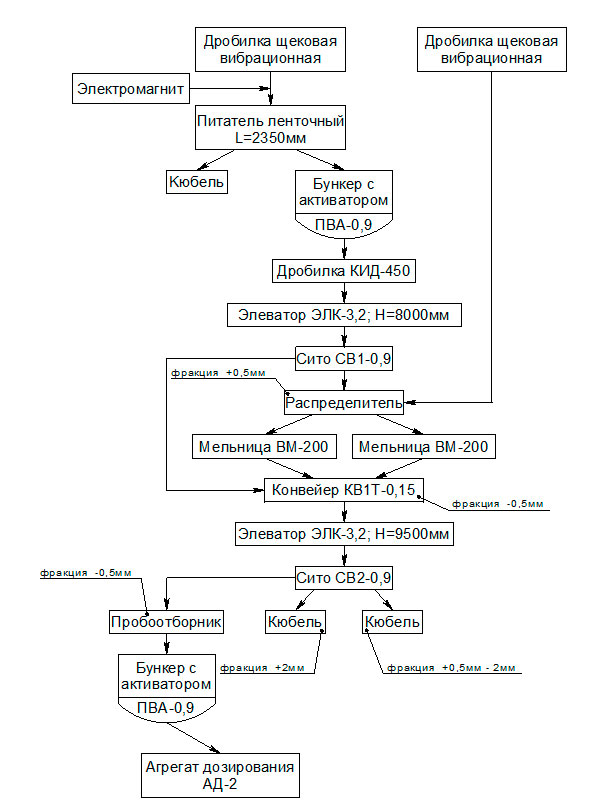

Для решения практически аналогичных технологических задач была предназначена разработанная для Приокского завода цветных металлов (г.Касимов Рязанской обл.) линия переработки промотходов производства, функциональная схема которой представлена на рис.2.

С помощью этой линии предполагалось извлекать из промотходов основного производства дополнительное количество ценных компонентов. При работе линии исходный материал питателем подается в щековую дробилку, дробится и ленточным питателем загружается в бункер. На этом же питателе из транспортируемого материала извлекаются ферромагнитные включения посредством электромагнита. Затем материал додрабливается в конусной инерционной дробилке. После дробления выполняется рассев материала, и фракция крупностью +0,5 мм измельчается в вибромельницах. После вибромельниц материал подается во второе вибросито, где происходит окончательное разделение на фракции крупностью +2 мм; -2 мм+0,5 мм и –0,5 мм.

Техническая характеристика линии приведена в таблице 2.

Таблица 2

| Показатели |

Значение |

|

Производительность, т/ч |

0,5 |

|

Расход сжатого воздуха, м3/ч |

0,7 |

|

Установленная мощность, кВт |

120 |

|

Габаритные размеры (LxBxH), мм |

6900х6600х10650 |

|

Суммарная масса технологического оборудования, кг |

13000 |

Проект был реализован в металле в сокращенном варианте.

Рис.2. Функциональная схема линии по переработке отходов производства

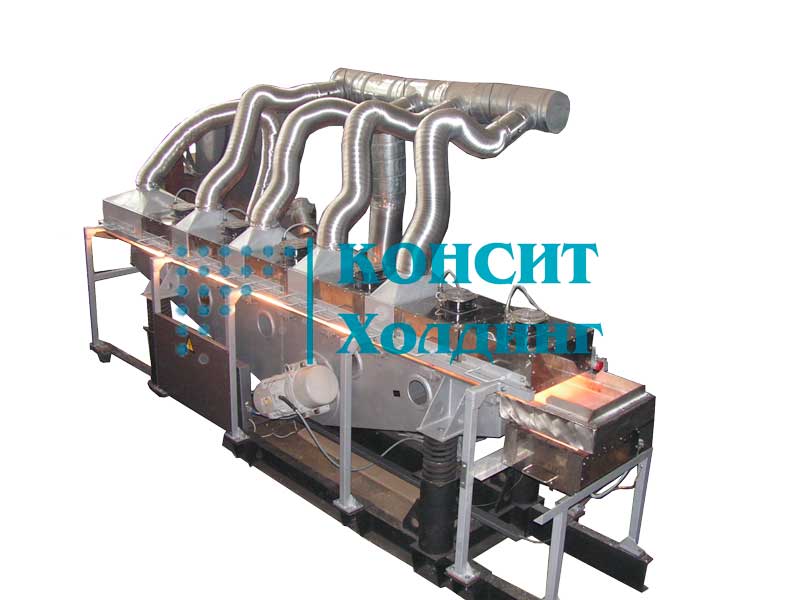

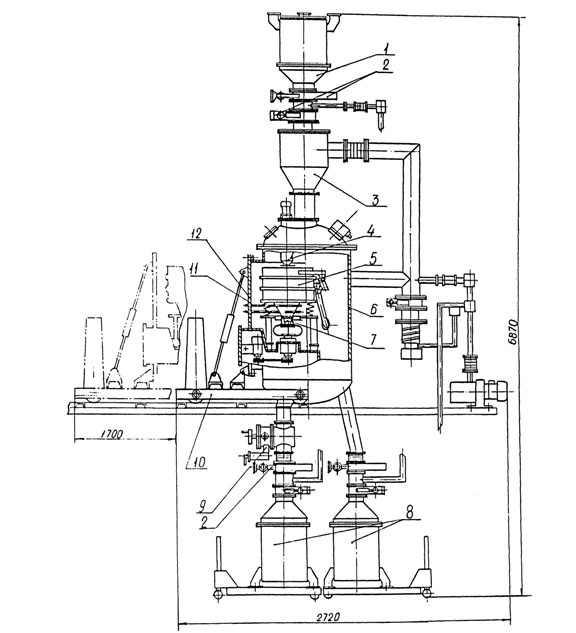

Для Кировского завода по производству изделий из металлических порошков (Луганская обл., Украина) был спроектирован комплекс оборудования для переработки исходных материалов (окиси железа, окиси цинка и окиси магния) в производстве ферритовых сердечников (см. рис. 3).

Рис.3. Комплекс оборудования переработки исходных материалов для производства

ферритовых сердечников

1 - сушилка вибрационная СВТ-0,5, 2 - питатель вибрационный ПВА-0,9, 3 – питатель шнековый ПШ-0,56, 4 – мельница вибрационная МВ-0,2, 6 – элеватор ленточный ЭЛК-3,2, 8 – пылеуловитель ПУ-2500, 9 – элеватор ЦГ-125, 10– бокс разгрузочный, 11,12 – конвейеры КВ1Ж2-0,2, 14,15 – дозаторы, 16, 17, 18 – бункеры, 21 – распределитель, 22 – затвор

В состав комплекса входят: разгрузочные боксы (10), вибрационные сушилки (1), элеваторы ковшовые (6, 9), весовые дозаторы (14, 15), вибромельницы (4), вибрационный конвейерный транспорт (11, 12) и бункера (16, 17, 8). Исходные материалы из разгрузочных боксов посредством питателей (3) подаются в вибросушилку, а из сушилки посредством цепных элеваторов (9) в бункера. Далее просушенные компоненты дозируются и подаются в одну из вибромельниц. В последней компоненты измельчаются до необходимой крупности и перемешиваются. Готовая смесь подается в бункер (16).

Техническая характеристика комплекса приведена в таблице 3.

Таблица 3.

| Показатели |

Значение |

|

Производительность, кг/час |

6600 |

|

Установленная мощность двигателей, кВт |

88 |

|

Мощность электронагревателей, кВт |

240 |

|

Масса технологического оборудования (без бункеров), кг |

18900 |

|

Габаритные размеры (LхBхH), мм |

15800х6200х8700 |

Проект не был реализован из-за структурных изменений в номенклатуре выпускаемой продукции у потребителей изделий с Кировского завода.

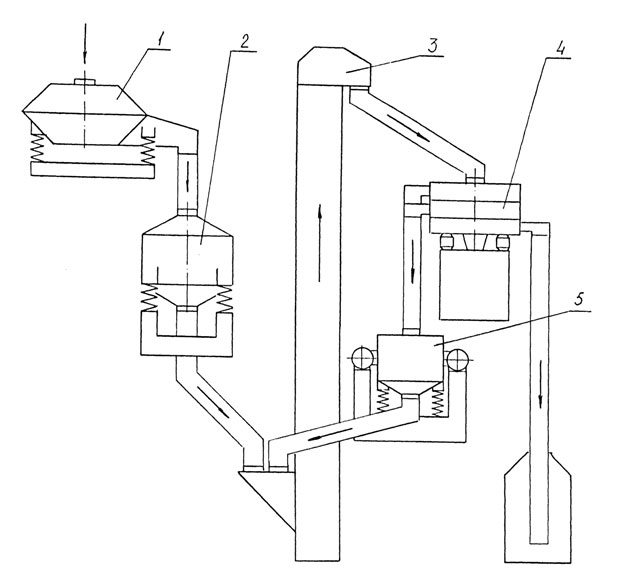

По заказу НПО "Салют" (г. Москва) для производства изделий с применением графитовых порошков создана и внедрена установка для дробления кусковых материалов из графита и рассева полученного после дробления порошка (рис.4).

Установка выполнена на основе серийной молотковой дробилки и серийного сита СВ, выпускаемых предприятием "КОНСИТ-А" (рис.4 ). Дозированная подача исходного материала на дробление выполнена посредством вибрационного электромагнитного бункерного питателя и крутонаклонного ленточного карманного конвейера. Такое техническое решение позволяет подавать исходный материал с регулируемой производительностью на дробление, что необходимо при переработке сырья различной крупности и крепости и получения при этом порошка заданной крупности.

Рис. 4 Установка для дробления кусковых материалов из графита и рассева порошка

1-бункер приемный (200л), 2-питатель электромагнитный ПВЭМ-0,4/1,2, 3-конвейер ленточный карманный КЛК-0,45, 4-дробилка молотковая, 5-сито вибрационное СВ1-0,9-2744, 6-контейнер передвижной (2шт.)

Установка ориентирована на контейнерный способ подачи исходного сырья и полученных порошков. Техническая характеристика установки приведена в таблице 4.

Таблица 4

| Показатели |

Значение |

|

Производительность, кг/час |

600 |

|

Установленная мощность двигателей, кВт |

24…35 |

|

Вместимость исходного бункера, л |

200 |

|

Вместимость приемных контейнеров, л |

82 |

|

Площадь, занимаемая установкой, м2 |

12 |

|

Масса технологического оборудования (без шкафа управления), кг |

2130 |

|

Габаритные размеры (LхBхH), мм |

4642х2572х2790 |

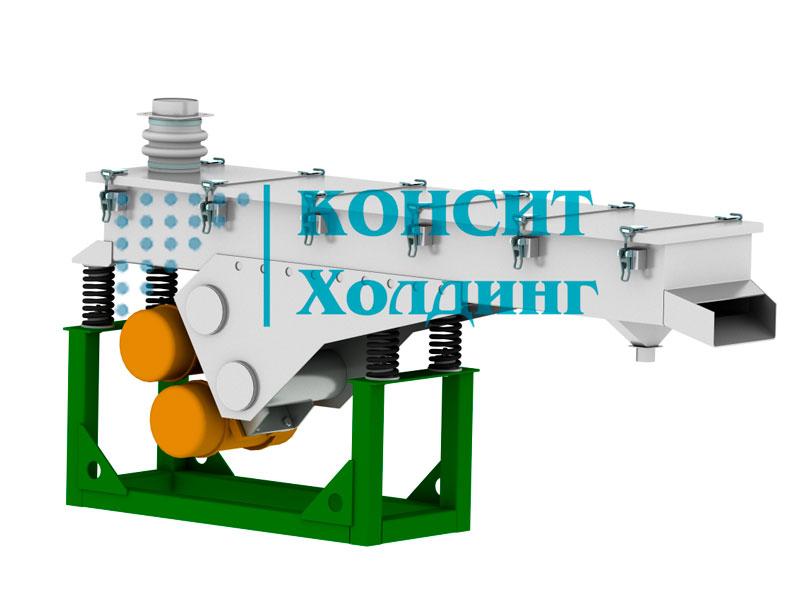

Одним из технологических комплексов, разработанных в 2004 году, является технологическая линия растаривания, дозирования и смешивания компонентов шихты для производства сварочных электродов в сталепрокатном производстве, выполненная для ОАО «Западно-Сибирский металлургический комбинат» г. Новокузнецк.

Технологическая линия включает в себя два участка: участок приемки и растаривания исходного сырья и участок дозирования и смешивания компонентов для приготовления шихты (рис.5). Техническая характеристика комплекса приведена в таблице 5.

Исходные компоненты поступают на участок растаривания в мешках или в «биг-бэгах». Оператор вручную помещает мешок в растариватель мешков, разрезает его и освобождает от материала. «Биг-бэги» вилочным погрузчиком или другим грузоподъемным средством подвешиваются в растаривателе «биг-бэгов», при этом происходит вспарывание оболочки, и материал начинает разгружаться. При необходимости для лучшего выхода материала оператор вручную включает вибратор растаривателя.

Рис. 5 Участок дозирования и смешивания компонентов для приготовления шихты

Таблица 5

| Показатели | Значение | |

|

Масса одной порции, кг |

360…500 |

|

|

Количество циклов в час |

2 |

|

|

Установленная мощность основного оборудования, кВт |

58 |

|

|

Расход сжатого воздуха, м3/мин |

1,0 |

|

|

Габаритные размеры, LxBxH, мм |

участок дозирования и смешивания |

9700х7400х6150 |

|

участок растаривания |

9700х3050х5900 |

|

|

Масса основного оборудования, т |

8,5 |

|

В обоих случаях далее материал попадает в вибрационное сито, где на сетке происходит отделение некондиционной фракции. Интенсивность потока материала, поступающего в вибрационное сито, регулируется дисковой заслонкой. В исходных компонентах присутствует небольшое количество некондиционной фракции (случайные включения менее 1%), поэтому верхнюю обечайку вибросита с традиционным патрубком заменили цилиндрической обечайкой без патрубка. Преимуществом такой обечайки является полная гарантия того, что в отходы не уйдет кондиционный продукт.

Кондиционный материал загружается в контейнеры и транспортируется на участок дозирования и смешивания мостовым краном. Уровень загружаемого материала в контейнере контролирует оператор визуально с помощью датчика уровня, установленного на крышке контейнера.

Перед началом работы бункеры исходных компонентов (1) загружаются с помощью контейнеров с участка растаривания компонентов.

В нижней части каждого бункера установлен датчик уровня (3), который сигнализирует оператору о том, что материал в бункере заканчивается.

Оператор задает на весовом индикаторе массу загружаемого материала для каждого компонента. Дозирование производится в обе весоизмерительные емкости (4) одновременно.

Винтовые питатели (2) последовательно с заданной точностью производят загрузку бункера весоизмерительной емкости (4) в двух режимах «грубого» и «тонкого» дозирования. Скорости подачи материала питателями (2) в бункер регулируются частотными преобразователями. По окончании дозирования компонентов обоими весоизмерительными емкостями автоматически включаются приводы дисковых затворов, установленных в нижней части весоизмерительных емкостей, приводы винтовых питателей (5), а также привод смесителя (6), происходит загрузка компонентов из весоизмерительных емкостей в работающий смеситель и одновременно начинается процесс смешивания.

Система управления комплексом реализована на базе программируемого контролера OMRONCP-101.

Данный комплект оборудования рассчитан для внутреннего потребления смесей на ЗапСибе, поэтому фасовка готовых смесей осуществляется по упрощенному варианту, а именно, в контейнеры на весовой платформе. для внешнего потребления продукции в виде смесей комплекс достаточно оснастить машинами для фасовки в клапанные мешки вместимостью до 50 кг и в крупную тару типа "биг-бэгов".

Постоянными потребителями разработок ООО "КОНСИТ Холдинг" являются предприятия пищевой промышленности, в том числе производители различных многокомпонентных сухих пищевых смесей.

Для производства сахарных подсластителей на основе добавок аспартама были разработаны две установки с различной производительностью (см. табл.6).

Рис. 6. Установка для производства сахарных подсластителей

1 - приемная воронка, 2 - вибрационный смеситель СмВ-0,1, 3 - автоматический дозатор МД-100, 4 - фасовочно-упаковочный автомат МI-АРЖ, 5 - вибрационное сито СВ-0,6, 6 - шнековый питатель ПШ, 7 - бункер, 8 - элеватор.

Таблица 6

| Показатели | Значение | |

|

Производительность по готовой смеси, т/ч |

0,6 |

2 |

|

Содержание в готовой смеси: сахар-песок, % аспартам, % |

96 4 |

96 4 |

|

Мощность двигателей, кВт |

18,25 |

14,5 |

|

Расход сжатого воздуха 0,6 МПа, м3/ч |

7,6 |

8 |

|

Расход воды на охлаждение и пылеулавливание, м3/ч |

0,2 |

0,2 |

|

Габаритные размеры (LxBxH), мм |

7600х4650х4700 |

12000х5000 х16600 |

|

Масса, кг |

10700 |

11000 |

Одна из них (см. рис. 6), с производительностью 0,6 т/ч, была смонтирована на территории Химкинского предприятия "Факел", другая, с производительностью 2 т/ч, - на Московском заводе электромеханизмов. Установки отличаются набором транспортного оборудования и компоновкой, но предназначены для одного и того же технологического процесса, который включает рассев сахарного песка с целью удаления комков и посторонних включений, дозировку сахара и подсластителя в определенной пропорции, перемешивание компонентов в вибросмесителе, фасовку готовой смеси. Компоновка установок обусловлена предоставленными для монтажа производственными помещениями.

При производстве оборонной, энергетической и авиационной техники применяются технологии изготовления ответственных деталей, работающих при экстремальных условиях нагружения, методом прессования и спекания из порошков, приготовленных в вакууме или среде инертных газов. При подготовке таких порошков выполняются технологические операции подбора порошков определенной крупности и приготовления смеси порошков из фракций разной крупности в определенном соотношении.

Предприятием ООО "КОНСИТ Холдинг" по заданию одного из оборонных НИИ была разработана установка рассева металлических порошков в вакууме или инертной среде (см. рис. 7). Установка состоит из вакуум-камеры (6), в которой на выкатной двери (12) установлено вибросито (5). Матеpиал подаётся в установку транспортным контейнером (1) и затем через вакуумный затвор (2) перегружается в приемную ёмкость (3). Равномеpная подача материала на сито обеспечивается тарельчатым вибропитателем (4). Двигатели сита и питателя находятся вне камеры. Вращение от двигателей передается внутрь камеры через вакуумные вводы вращения. Пpосеянный материал очищается от примесей магнитным сепаратором (7) и через вакуумные затворы (2) поступает в транспортные контейнеры (8). На патрубке для основной фракции установлен пробоотборник специальной конструкции (9).

Рис.7. Установка рассева металлических порошков в вакууме или инертной среде

1 - тpанспоpтный контейнеp, 2 - вакуумный затвоp, 3 - пpиёмная ёмкость, 4 - таpельчатый вибропитатель, 5 - вибросито,6 - вакуум-камера, 7 - магнитный сепаpатоp, 8 - тpанспоpтные контейнеpы, 9 - пpобо-отбоpник, 10 – тележка, 11 - система охлаждения, 12 - выкатная дверь

Рабочий вакуум в камере составляет 0,0013 - 0,005 Па. Откачка воздуха осуществляется двумя вакуум-насосами за 30-60 мин. Рабочая температура подшипников вибровозбудителя сита в условиях вакуума обеспечивается системой охлаждения (11). Пpи работе в среде инертных газов в камере поддерживается избыточное давление 5000 Па (0,05 Атм). Для проведения осмотров и ремонта вибрационное сито вместе с дверью выкатывается на тележке (10) по рельсам.

Установка по разработанному проекту не изготавливалась. Ее технические данные приведены в таблице 7.

Таблица 7

| Показатели | Значение |

|

Объём камеры, м3/ч |

1,5 |

|

Пpоизводительность (регулируемая), кг/ч |

20...70 |

|

Количество фракций |

3 |

|

Наpужный диаметр обечаек сита, мм |

600 |

|

Размер ячеек сетки, мм |

5 0,315 |

|

Амплитуда колебаний на наружном диаметре обечайки сита, мм: вертикальная горизонтальная |

2,5 2,5 |

|

Частота колебаний, Гц (кол/мин) |

25,2; 28 (1510; 1680) |

|

Мощность двигателей, кВт |

3,73 |

|

Габаpитные размеры (LxBxH), мм |

3400х4270х6870 |

|

Масса, кг |

3140 |

Процессы рассева, смешивания и измельчения при обработке сыпучих материалов применяют в различных отраслях. Технологии этих процессов во многом похожи и состоят из набора одних и тех же операций, что позволило разработать типовые установки для проведения процессов рассева, смешивания и измельчения сыпучих материалов.

В качестве примера таких разработок может быть представлен комплект оборудования для замкнутого цикла измельчения и рассева материалов (например, в порошковой металлургии). Комплект включает (см. рис. 8): вибрационный бункер-питатель (1), конусную инерционную дробилку (2), ковшовый элеватор (3), вибросито (4), вибромельницу (5). Стрелками показано движение обрабатываемого материала. Комплект оборудования обеспечивает пылеплотное проведение техпроцесса. Техническая характеристика комплекта приведена в таблице 8.

Рис. 8. Комплект оборудования для замкнутого цикла измельчения и рассева материалов

1 - вибрационный бункер-питатель, 2 - конусная инерционная дробилка, 3 - ковшовый элеватор, 4 - вибросито, 5 - вибромельница

Таблица 8

| Показатели | Значение |

|

Пpоизводительность, кг/ч, по готовому продукту |

100 |

|

Наибольший pазмеp исходного матеpиала, мм |

20 |

|

Кpупность готового пpодукта, мм |

0,1 |

|

Мощность двигателей, кВт |

40…44 |

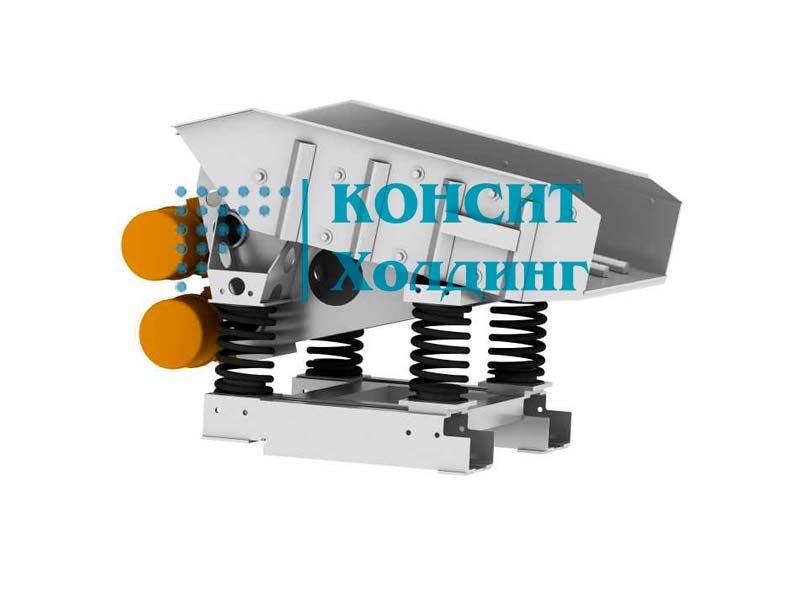

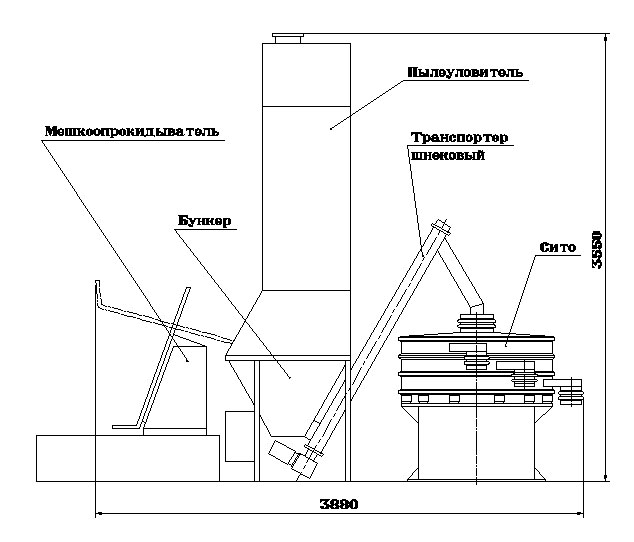

Типовые установки для рассева (горизонтальная схема) типа УРГ и для рассева и смешивания (вертикальная схема) типа УРСВ представлены на рис.9 и 10, а их технические характеристики – в таблицах 9 и 10. Установки снабжены растарочным устройством с мешкоопрокидывателем и пылеуловителем.

Рис.9. Установка для рассева сыпучих материалов типа УРГ

Таблица 9

| Показатели | Значение | ||

|

УРГ-1 |

УРГ-2 |

УРГ-3 |

|

|

Производительность, м3/ч |

0,01...0,3 |

0,02...0,7 |

0,3...3,0 |

|

Количество фракций |

2...5 |

2...4 |

|

|

Размер ячейки сетки сита. мм |

0,045...5,0 |

||

|

Установленная мощность, кВт |

6,2 |

6,5 |

6,9 |

|

Масса , кг |

850 |

910 |

1140 |

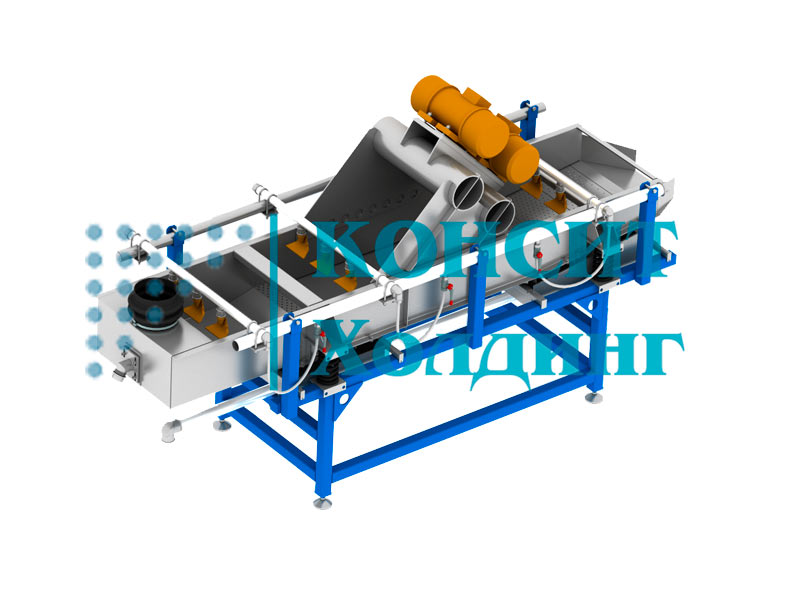

Рис.10. Установка для рассева и смешивания сыпучих материалов типа УРСВ

Таблица 10

| Показатели |

Значение |

||

|

УРCВ-1 |

УРCВ-2 |

УРCВ-3 |

|

|

Вместимость камеры смесителя, м3 |

0,4 |

0,7 |

1,0 |

|

Количество компонентов для смешивания |

2...4 |

||

|

Время смешивания, мин |

5...20 |

||

|

Мощность двигателей, кВт |

20 |

||

Представленные в настоящей статье сведения помогут специалистам, занимающимся проектированием и организацией аналогичных техпроцессов, в выборе типа оборудования и технических решений по его использованию, а также в выборе партнеров по совместной работе.