Вибрационные транспортные системы в металлургической промышленности

Широкие возможности открываются для вибрационного транспорта при его внедрении в металлургическую промышленность. Это объясняется, в первую очередь, главным достоинством виброконвейеров – их герметичностью, что особенно важно для литейных и конвертерных цехов, где процесс производства связан с перемещением больших масс пылящих материалов.

Вот как характеризуется положение вещей в докладе на техническом совете Западно-Сибирского металлургического комбината начальника конвертерного цеха №2, где в качестве основного транспортного средства применяются ленточные транспортеры, работа которых характеризуется большим количеством пыли и просыпей: "Очень низкая эффективность работы аспирационных систем. Механизмы встряхивания, предусмотренные для регенерации рукавных фильтров, не работают и заменить их нечем, поскольку отечественная промышленность в настоящее время таких устройств не выпускает. Для поддержания аспирационных систем в работоспособном состоянии в цехе необходимо держать бригаду рабочих с ежемесячными затратами 40 тыс. рублей. Из-за неэффективной работы аспирационных систем на крышах встроенных помещений, на металлоконструкциях, на рабочих отметках конверторного отделения постоянно толстым слоем держится пыль. В труднодоступных местах крыши встроенных помещений от веса слежавшейся пыли обрушились".

И далее: "Физический износ оборудования, неэффективная работа аспирации привели к завалам помещений просыпями и пылью. Пыль оседает на оборудовании и металлоконструкциях. В отдельных случаях убрать её просто невозможно. Во избежание аварийных простоев, а также для ликвидации происшедших остановок ежемесячно из числа сталеваров формируются бригады, связанные с уборкой и очисткой тракта подачи сыпучих материалов".

Отмечается также, что шламопроводы от газоочистки фактически забиты, что "становится причиной аварийных остановок системы газоочистки. Прекращается продувка плавки и работа конвертера".

Эксплуатация ленточных транспортеров связана с большими эксплуатационными расходами. "Ежегодно по причине износа в цехе меняется по 400-500 м2 транспортерной ленты и 500 транспортных роликов".

Применение вибрационной техники позволяет создать экологически чистые и надежные вибрационные транспортные системы. Это доказывает 30-летний опыт эксплуатации конвейеров типа КВ2Т в кислородно-конвертерном цехе №1 Новолипецкого металлургического комбината, где вибрационные конвейеры применяются для загрузки бункеров сыпучими материалами вместо ленточных транспортеров со сбрасывающими тележками – оборудования, традиционно применяемого в конвертерных цехах.

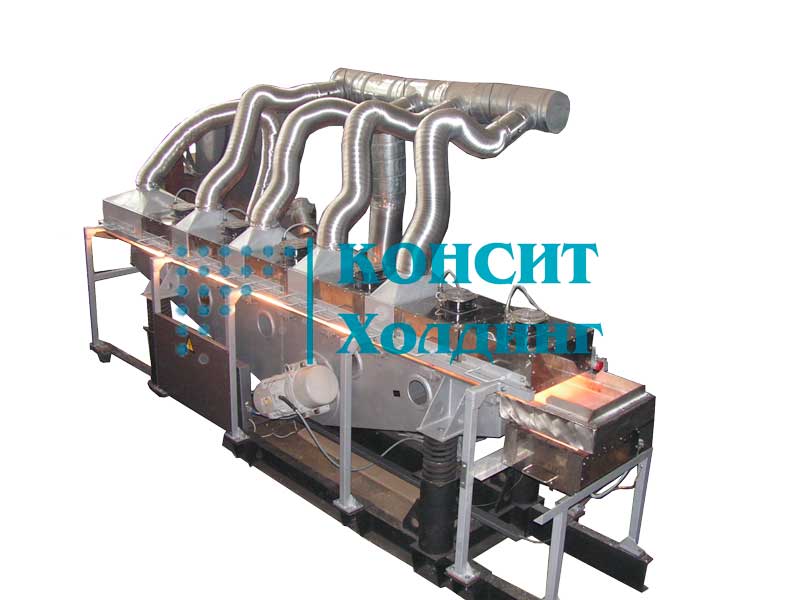

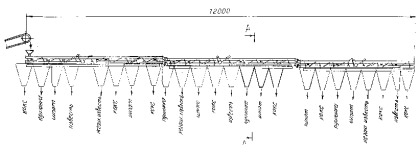

Система подачи сыпучих материалов (кокса, негашеной извести, руды и др.) в конвертерном цехе №1 НЛМК (рис.1) состоит из двух параллельно расположенных цепочек вибpоконвейеpов, каждая из которых включает в себя три последовательно установленных виброконвейера, общей протяженностью более 70 м. Конвейеры оборудованы промежуточными разгрузками, обеспечивающими последовательную загрузку каждого из 24-х бункеров. Пpоизводительность вибpоконвейеpов при коэффициенте заполнения 0,3 составляет 130 т/ч.

Рис.1. Система подачи сыпучих материалов в конвертерном цехе №1 НЛМК

Тяжелые условия эксплуатации (перепад температур, воздействие конвертерных газов и др.) вызвали необходимость усиления конвейеров, в частности, была ужесточена конструкция промежуточных разгрузок, увеличена толщина грузонесущих труб в районе привода. В процессе эксплуатации были выявлены направления дальнейшей модернизации виброконвейеров, одним из которых является оборудование их системой регулировки числа оборотов электродвигателя, что обеспечило бы в случаях изменения амплитуды колебаний машины с упругим приводом (в связи с забиванием грузонесущих органов материалом, старением резины и др.) её автоматическую настройку в резонанс, т.е. в режим, при котором обеспечиваются наименьшие нагрузки на элементы конвейера и минимальное потребление электроэнергии.

Средний срок службы одного виброконвейера на НЛМК превышает 10 лет.

С учетом имеющегося опыта предприятием ООО "КОНСИТ-А" была разработаны рекомендации на реконструкцию тракта подачи сыпучих материалов кислородно-конвертерного цеха №1 Западно-Сибирского металлургического комбината.

Весь тракт может быть разделен на три составные части:

- приемное устройство;

- линия подачи материалов в расходные бункера конвертерного отделения;

- поточно-транспортная система дозирования и подачи материалов в конвертеры (ПТС-2).

Главной целью реконструкции приемного отделения ККЦ-2 является подъем оборудования с затопляемой отметки –13,4 м на отметку –9,4 м, восстановление грохочения извести для удаления мелочи (фракции –5мм) и тракта ее транспортирования в бункер-накопитель.

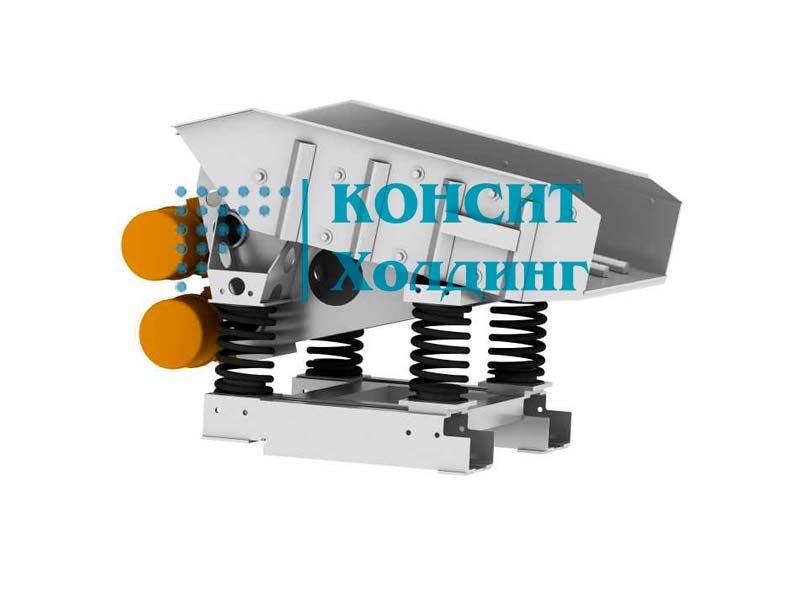

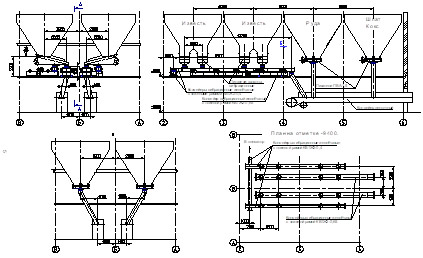

Предлагаемая компоновка оборудования под бункерами приемного устройства показана на рис.2. На отметке –9,4 м устанавливается сборный виброконвейер типа КВ1Ж2-0,65 длиной около 12 м, который загружается различными материалами с помощью вибрационных питателей-грохотов из бункеров. Производительность конвейера – до 120 м3/ч. Питатели-грохоты комплектуются резонирующими ленточно-струнными ситами и имеют разгрузочную воронку для мелочи.

В качестве приводов питателей-грохотов используются двухвальные дебалансные вибровозбудители, создающие направленную вынуждающую силу. Вращение вала вибровозбудителя осуществляется через упругую муфту асинхронным двигателем. К достоинствам вибропитателей (грохотов) с инерционным приводом можно отнести их надежность и большую, по сравнению с электромагнитными, эффективность грохочения за счет работы с оптимальными для грохочения фракции (-10…–5) мм параметрами вибрации (амплитуда 2-3 мм при частоте 1500 кол/мин, либо амплитуда 6-8 мм при частоте 1000 кол/мин). Однако возможности регулировки производительности на них несколько ограничены. Ступенчатая регулировка производительности возможна при настройке питателя за счет изменения количества вкладышей в дебалансах вибровозбудителя. При этом изменяется вынуждающая сила привода, и, следовательно, амплитуда колебаний. На бункерах сыпучих материалов, не требующих грохочения, устанавливается вибрационный питатель с активатором типа ПВА-1,5 с последующим сбросом материала по стационарной течке на ленточный конвейер.

Рис.2. Компоновка оборудования приемного отделения ККЦ

Отгрохоченная мелочь извести загружается в установленные под грохотами параллельно виброконвейеру КВ1Ж2-0,65 конвейеры КВ1Ж2-0,4. Эти конвейеры собирают мелочь с четырех грохотов (в одной линии), подают ее на однотипный поперечный конвейер, транспортирующий ее к ленточному (или карманному) элеватору (на рис.1 не показан). Трассы этих конвейеров, расположенных на отметке –9,4 м, в плане соответствуют расположению винтовых конвейеров на отметке –13,4 м. Конвейеры КВ1Ж2-0,4 футерованы резинотканевой лентой для предотвращения налипания. Производительность конвейеров этого типа до 40 м3/ч.

Линия подачи исходных материалов в бункера конвертерного отделения цеха аналогична эксплуатируемой на НЛМК. Её отличительной особенностью является большая протяженность, превышающая 100 м.

Существующая компоновка ПТС-2 выполнена исходя из использования лотковых вибропитателей и виброгрохотов, поэтому оборудование всех шестнадцати расходных бункеров питателями с активаторами типа ПВА неоправданно. Для извести целесообразно использовать такие же питатели – грохоты, как и в приемном устройстве.

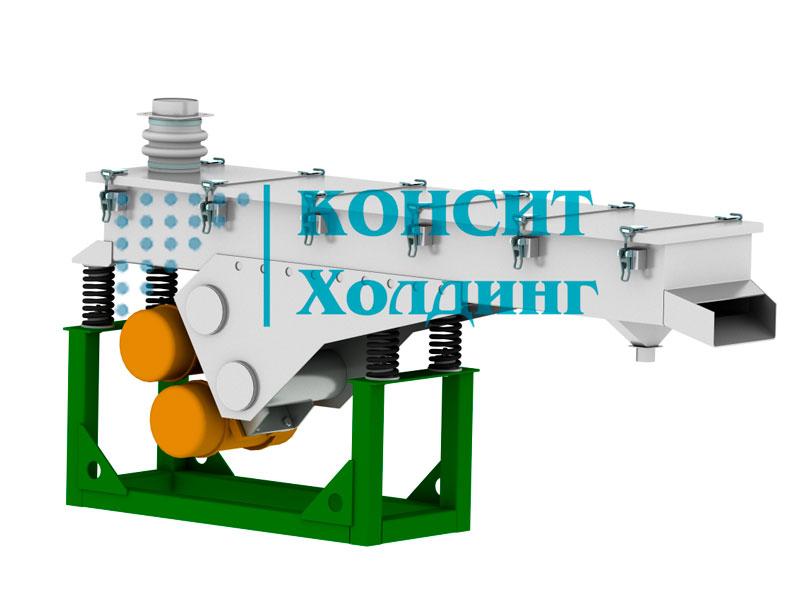

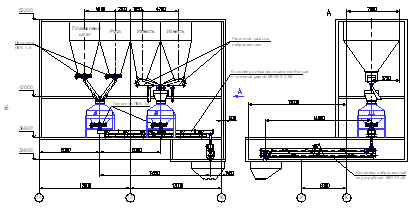

На рис. 3 представлено предлагаемое решение участка дозирования и подачи материалов в конвертеры.

Рис.3. Поточно-транспортная система дозирования и подачи материалов в конвертеры ККЦ

Для материалов, не требующих грохочения, используется вибропитатель, аналогичный по конструкции грохоту (как и в приемном устройстве). На этих бункерах возможна установка питателя ПВА-1,5 и стационарной наклонной течки, подающей материал в весовой бункер.

Весовой бункер объемом 3-4 м3 через тензодатчики опирается на собственную раму, установленную на отм. +36,6 м. Он снабжен питателем ПВА-1,5, служащим затвором и выпускающим отвешенную порцию материала в виброконвейер. Недостатком предлагаемого оборудования для выпуска материалов из бункеров являются ограниченные возможности регулировки производительности. Кроме того, вибропитатели с инерционным приводом (в т.ч. типа ПВА), в отличие от электромагнитных, при выключении не прекращают мгновенно подачу материала.

Они останавливаются в течение нескольких секунд, причем при переходе через резонанс значительно увеличивается амплитуда колебаний, и все это время идет досыпка материала к уже отдозированной порции. Для уменьшения возникающих погрешностей рекомендуется использовать электродинамическое торможение вала двигателя питателя, при котором время выбега заметно сокращается, а также задавать с помощью автоматики отмеренную дозу меньше требуемой на величину порции, досыпаемой при остановке питателя. Эту разницу можно определить опытным путем для каждого материала. При неизменности их физико-механических свойств она будет практически постоянной. При невысоких требованиях к точности дозирования вес досыпаемой при выбеге питателя порции, не превышает допускаемой погрешности.

Виброконвейер типа КВ1Ж2-0,65 (или КВ2Т-0,45) собирает материал с двух весовых бункеров и подает его на поперечный конвейер такого же типа на отм. +33,6 м, который транспортирует его в промежуточный бункер конвертера. Отгрохоченная мелочь извести транспортируется виброконвейерами КВ1Ж2-0,4, установленными на отм. +36,6 м (на рис.3 не показаны).

Несмотря на то, что предлагаемая реконструкция потребует больших финансовых затрат (около 15 млн. руб.), ее применение позволит решить проблему пылеплотного транспортирования сыпучих материалов и снизить эксплуатационные затраты.

Вибрационный транспорт должен найти свое применение и в литейных цехах машиностроительных предприятий. Более 20 лет в литейном цехе Волжского машиностроительного завода находятся в эксплуатации вибрационный двухтрубный конвейер КВ2Т-0,15 и вертикальный виброконвейер КВВ-1,0, которые используются для транспортировки горячего песка.

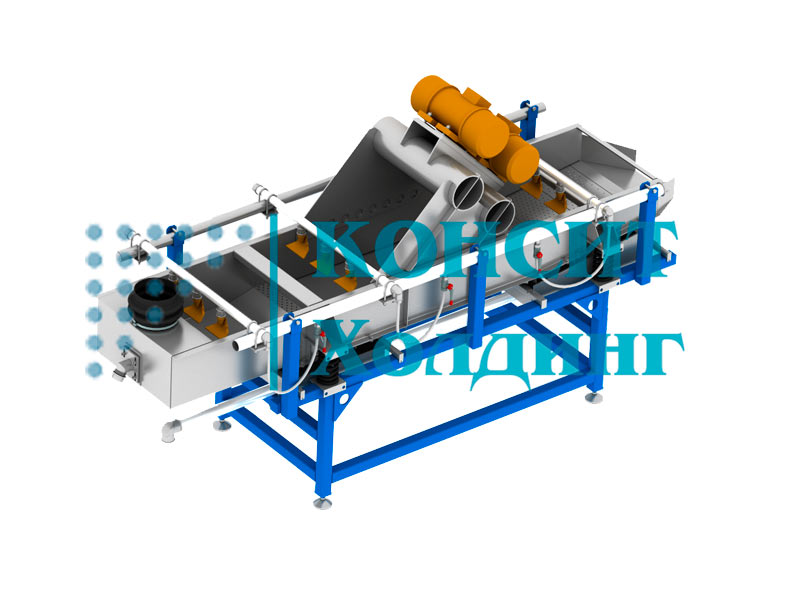

Для сталелитейного цеха ПО "Дробмаш" (г.Выкса, Нижегородской обл.) были разработана линия для транспортирования отработанной формовочной смеси после выбивки залитых форм.

Линия состоит из приемного бункера, расположенного под выбивной решеткой; последовательно расположенных вибрационных конвейеров: желобчатого типа КВ1Ж2-0,5 и двухтрубных типа КВ2Т-0,3 или однотрубных типа КВ1ТГ-0,37, обеспечивающих транспортирование материала по цеху от выбивных решеток до бункеров бегунов; питателя-гpохота, установленного на отметке +8,9 м, который разделяет исходный материал на две фракции +50 мм и -50 мм. Плюсовая фракция подается вибрационным конвейером в отвальный бункер, а минусовая фракция конвейером распределяется по бункерам бегунковых смесителей. Конвейеpы размещаются как в туннелях, так и на площадках цеха.

По желанию заказчика в линию дополнительно встраивается магнитный сепаратор для очистки формовочной смеси от металлических включений.

Ниже приводится техническая характеристика описываемой линии

|

Показатели |

Значение |

|

Пpоизводительность |

40 м3/ч |

|

Длина транспортирования |

200 м |

|

Мощность |

95 кВт |

|

Масса |

57 |

Аналогичная линия разработана для чугунолитейного цеха ПО "Дpобмаш". Все машины линии выполнены в пылеплотном исполнении и соединяются между собой резиновыми геpметизатоpами. По сравнению с ленточными конвейерами, широко применяемыми в литейном производстве, резко сокращаются потери и просыпи материала, значительно ниже эксплуатационные расходы.

Кроме того, в литейной промышленности можно применить вибрационные охладители формовочной земли, вибрационные барабаны (выбивное решето) для отделения литья от формовочной земли, вибросушилки для сушки земли и песка, вибропитатели, установки для регенерации оболочковых форм и т.д.

Сложность проблем, решаемых при реконструкции литейных производств значительно выше, чем при создании нового производства. Но, не решая нестандартных задач, невозможно остаться на современном техническом уровне.