Вибрационное оборудование для рассева и смешивания сыпучих материалов

Наше предприятие разработало и поствляет целый ряд аппаратов, которые могут найти, на наш взгляд, применение в хлебопекарной промышленности. Это вибрационные сушилки, вибросита, смесители, ножевые мельницы, питатели, конвейеры, элеваторы и многие другие виды оборудования. В текущем номере журнала «Хлебное дело» мы начинаем публиковать серию статей, посвященных описанию конструкции этих аппаратов и анализу опыта их применения. Первая из них посвящена вибрационным ситам и смесителям.

Классификация сыпучих материалов по крупности - одна из распространенных операций в различных отраслях промышленности. Как правило, требуется разделить исходные материалы на 2-3 фракции с крупностью частиц от нескольких десятков микрометров до нескольких миллиметров с различной производительностью.

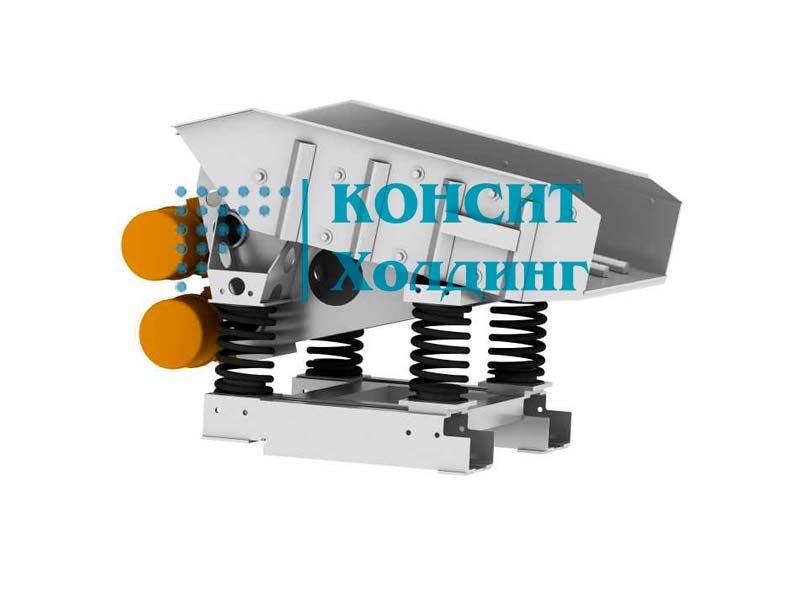

Для этой цели предлагается использовать вибросита типа СВ, предназначенные для пылеплотного рассева на несколько фракций сыпучих материалов. Вибросита типа СВ изготавливаются четырех стандартных типоразмеров (см. рис.1, табл.1).

Таблица 1. Технические характеристики вибросит СВ

| Показатели | Обозначение вибросит | |||

|---|---|---|---|---|

| СВ-0,4 (К-528) | СВ-0,6 (К-377) | СВ-0,9 (К-444) | СВ-1,2 (К-344) | |

| Диаметр корпуса, м | 0,4 | 0,6 | 0,9 | 1,2 |

| Ситовая поверхность, м2 | 0,11 | 0,28 | 0,6 | 1,0 |

| Количество фракций | 2...3 | 2...4 | ||

| Мощность двигателя, кВт | 0,25 | 0,37 | 0.75 | 1,1 |

| Габаритные размеры : высота, не более, мм длина, мм ширина, мм |

694 590 565 |

1277 1000 1000 |

1410 1250 1250 |

1670 1720 1720 |

| Масса, кг | 51 | 143 | 240 | 444 |

| Производительность зависит от размера ячейки сетки и характеристик просеиваемого материала. | ||||

Рис.1. Параметрический ряд вибросит типа СВ:

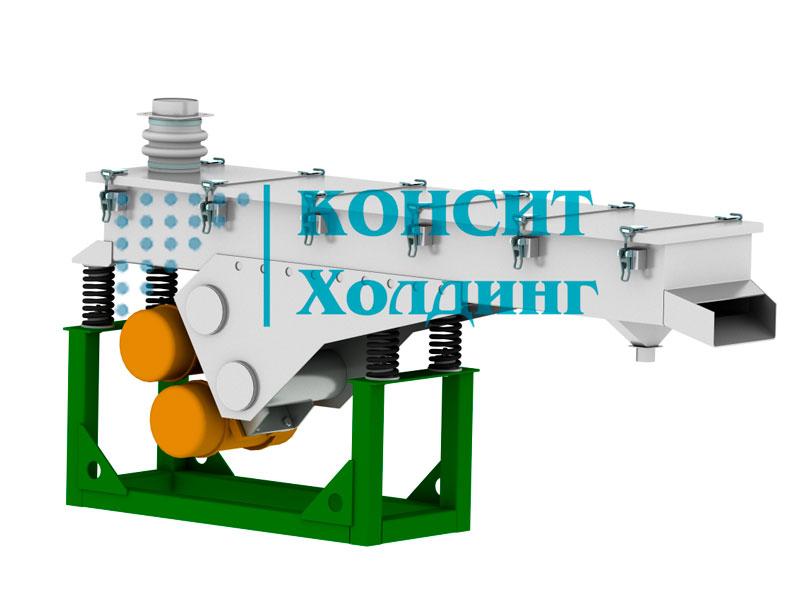

Принцип действия вибросит:

Особенностью работы вибросит типа СВ является характер колебаний просеивающих поверхностей. В отличие от других конструкций вибрационных сит или грохотов, в которых используются направленные или круговые формы колебаний, в виброситах применяется пространственная (трехкомпонентная) вибрация просеивающих поверхностей. Подобный характер колебаний обеспечивает непрерывное изменение по величине и направлению инерционных нагрузок, что позволяет получить оптимальные условия рассева, это особенно важно для материалов с размерами частиц близкими к размерам ячейки сетки вибросит. Трехмерное движение просеивающей поверхности объединяет в себе движение плоскорешетного классификатора и грохота.

Просеваемый материал подается в середину просеивающей поверхности (сетки), где она совершает колебания подобно плоскорешетному классификатору (значительные горизонтальные перемещения и малые вертикальные). При этом происходит перераспределение просеиваемого материала по крупности: малые зерна проникают через крупные к сетке и одновременно распределяются по ней, площадь просеивания возрастает пропорционально квадрату радиуса сетки, а толщина слоя материала уменьшается. С увеличением радиуса сетки также возрастает вертикальная составляющая вибрации, что способствует интенсификации рассева подобно режиму просеивания на грохоте.

Вибросита типа СВ могут комплектоваться сетками с размером ячеек от 0,05 до 5 мм и более и обеспечивают разделение на фракции сыпучих материалов с производительностью от 0,02 до 5 м3/ч. (производительность зависит от характеристики просеиваемого материала и размера ячейки сетки).

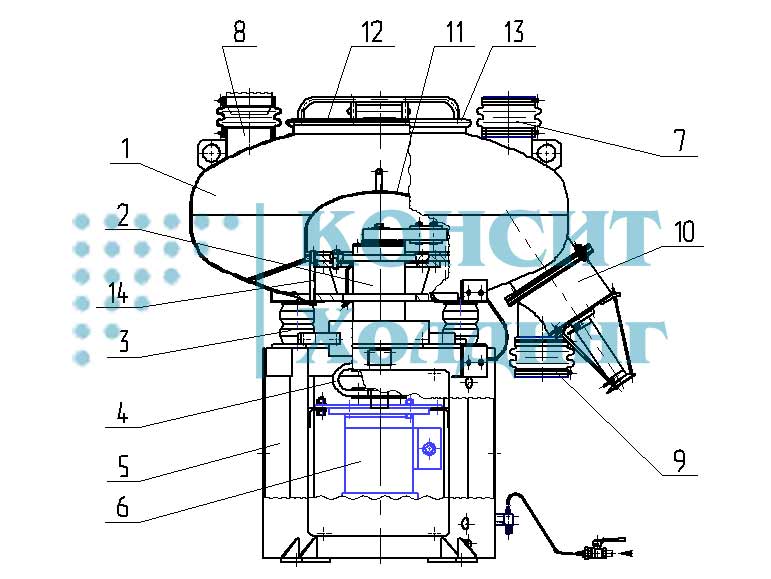

Вибрационное сито СВ (вибросито чертеж рис.2) представляет собой одномассную зарезонансную колебательную систему, в колеблющиеся части которой входят корпус с просеивающими поверхностями и соединенный с ним вибровозбудитель, задающий колебания системе.

Рис.2 Вибросито СВ

1- крышка, 2 - сетка на каркасе, 3- патрубок разгрузки, 4 -корпус, 5 -вибровозбудитель, 6 -рама, 7 -электродвигатель

Вращение вибровозбудителю передается от двигателя через упругую муфту. Колеблющиеся части ( корпус и вибровозбудитель) опираются на раму при помощи резиновых виброизоляторов. Корпус вибросита выполнен из цилиндрических обечаек, собирающихся при помощи быстросъемных хомутов. Просеивающие поверхности (сетки) крепятся на каркасах, которые устанавливаются между обечаек корпуса. Такая конструкция позволяет произвести быструю замену сеток вибросита и изменить их количество в зависимости от требуемого числа фракций просеиваемого материала. Резиновые герметизаторы на загрузочном и разгрузочных патрубках, а также уплотнение в местах стыковки обечаек обеспечивают пылеплотную работу сита.

Вынуждающие силы вибровозбудителя создаются двумя вращающимися на вертикальном валу дебалансами - верхним и нижним. Колебание вибросита происходит с частотой, равной числу оборотов вала вибровозбудителя, и перемещением колеблющихся частей по замкнутой эллиптической траектории, расположенной под углом к горизонтальной плоскости. Размеры траектории колебаний (амплитуды) и её пространственная ориентация, влияющие на интенсивность просеивания, зависят от величины статических моментов дебалансов и угла разворота между ними. Изменением угла разворота дебалансов задается траектория движения просеиваемого материала на сетке, от которой зависит эффективность и производительность рассева.

Регулировка амплитуда и угла разворота позволяет настроить сито на оптимальный режим работы. Освоено серийное производство параметрического ряда вибросит типа СВ. В настоящее время вибросита успешно эксплуатируются во многих отраслях промышленности. В пищевой промышленности – это заводы по производству сухого молока, кондитерские фабрики, масложиркомбинаты, мясокомбинаты, производители ароматизаторов и специй и многие другие предприятия. Мы уверены, что вибрационные сита этой конструкции являются наиболее эффективными среди всех сит, выпускаемых отечественной промышленностью.

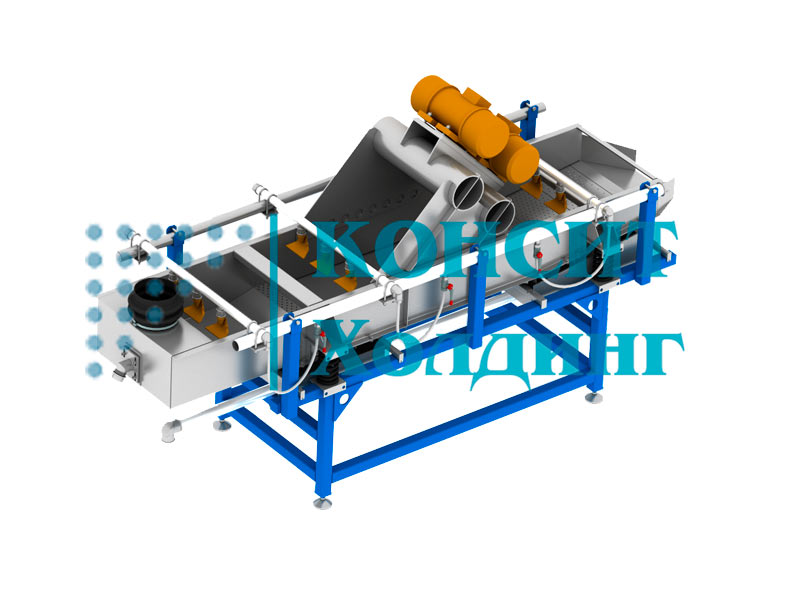

Использование пространственной (трехкомпонентной) вибрации использовано разработчиками при создании вибрационных смесителей типа СмВ.

Вибросмесители такого типа отличаются свойственным только этим аппаратам движение материала в трех измерениях, причем при этом частицы материала участвуют не только в медленном циркуляционном движении со всей массой материала, но и совершают быстрые спиралеобразные движения повторяющие траекторию движения камеры. Вследствие этого взаимодействие между частицами материалов в данных аппаратах происходит весьма интенсивно, что позволяет ускорить процесс смешивания и получить высокое качество смешивания.

Вибросмесители с пространственной кинематикой колебаний позволяет получать смеси с необходимым распределением компонентов коэффициентом неоднородности (V=1,5-2,5%) через 5-20 мин. после начала смешивания и могут успешно конкурировать с планетарными, шнековыми, лопастными и др. смесителями.

Рабочий орган вибросмесителя изготовлен специальной конструкции в виде тороидальной камеры определенного внутреннего диаметра (соотношение внешнего и внутреннего диаметров тора D/d = 2,0 - 2,5) и обеспечивает под воздействием трехмерной вибрации быстрое смешивание частиц, независимо от их размеров и веса.

Вибрационный смеситель (рис.3) состоит из камеры, опирающейся через резиновые виброизоляторы на раму. С камерой жестко связан инерционный вибровозбудитель, аналогичный вибровозбудителю сит типа СВ. Камера снабжена патрубком загрузки и разгрузочным клапаном (с ручным или механизированным управлением).

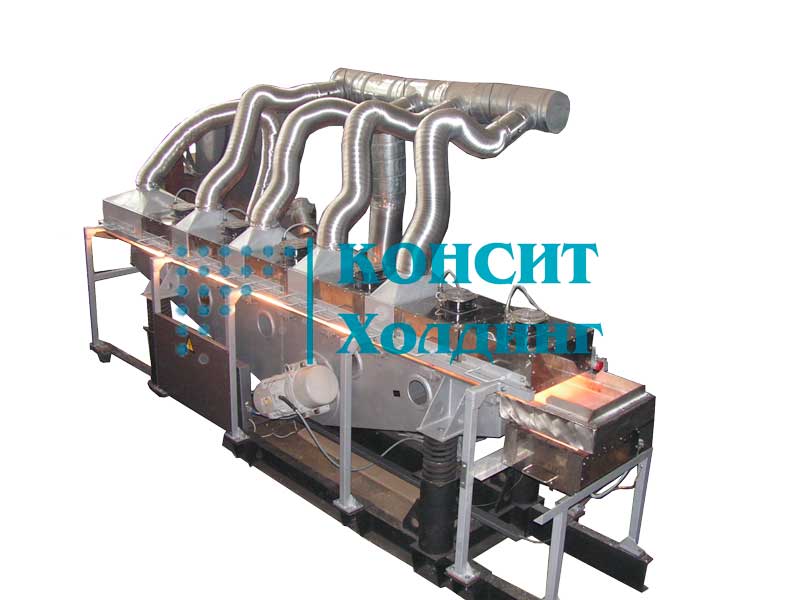

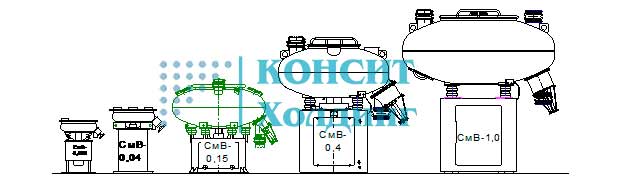

Разработан ряд вибрационных смесителей типа СмВ (см. рис.4, табл.2), освоено их серийное производство, они достаточно широко внедрены в производство. В хлебопекарной промышленности такие смесители могут найти применение, например, при производстве блинной муки или при подготовке различных комплексных ингредиентов, используемых как добавки для приготовления теста.

Таблица 2. Технические характеристики вибрационных смесителей типа СмВ

| Показатели | Обозначение | ||||

|---|---|---|---|---|---|

| СмВ-0,005 (К-565) | СмВ-0,05 (К-902) | СмВ-0,15 (К-625) | СмВ-0,4 (К-321) | СмВ-1,0 (К-347) | |

| Условная вместимость камеры, м3 | 0,005 | 0,05 | 0,15 | 0,4 | 1,0 |

| Время смешивания, мин | 5…20 | ||||

| Мощность двигателя, кВт | 0,37 | 1,1 | 2,2 | 5,5 | 11 |

| Частота колебаний, Гц (кол/мин) | 23,8 (1430) | 16 (960) | 16(960) | 16 (960) | 16 (960) |

| Габаритные размеры : высота, мм длина, мм ширина, мм |

462 390 625 |

811 708 1180 |

1256 1108 1416 |

1546 1312 1618 |

1856 1812 1986 |

| Масса, кг | 35 | 155 | 350 | 640 | 990 |

Вибрационный смеситель СмВ

1- рукоятка, 2 - клапан разгрузки, 3- крышка, 4 - патрубок загрузки, 5- крышка рукоятки, 6 - хомут, 7 - крышка, 8 - камера, 9 - виброизолятор, 10 - двигатель, 11 - передача линоременная, 12 - опора промежуточная, 13 - муфта, 14 - рама, 15 - вибровозбудитель, 16 - патрубок разгрузки

Рис. 3 Параметрический ряд вибрационных смесителей типа СмВ